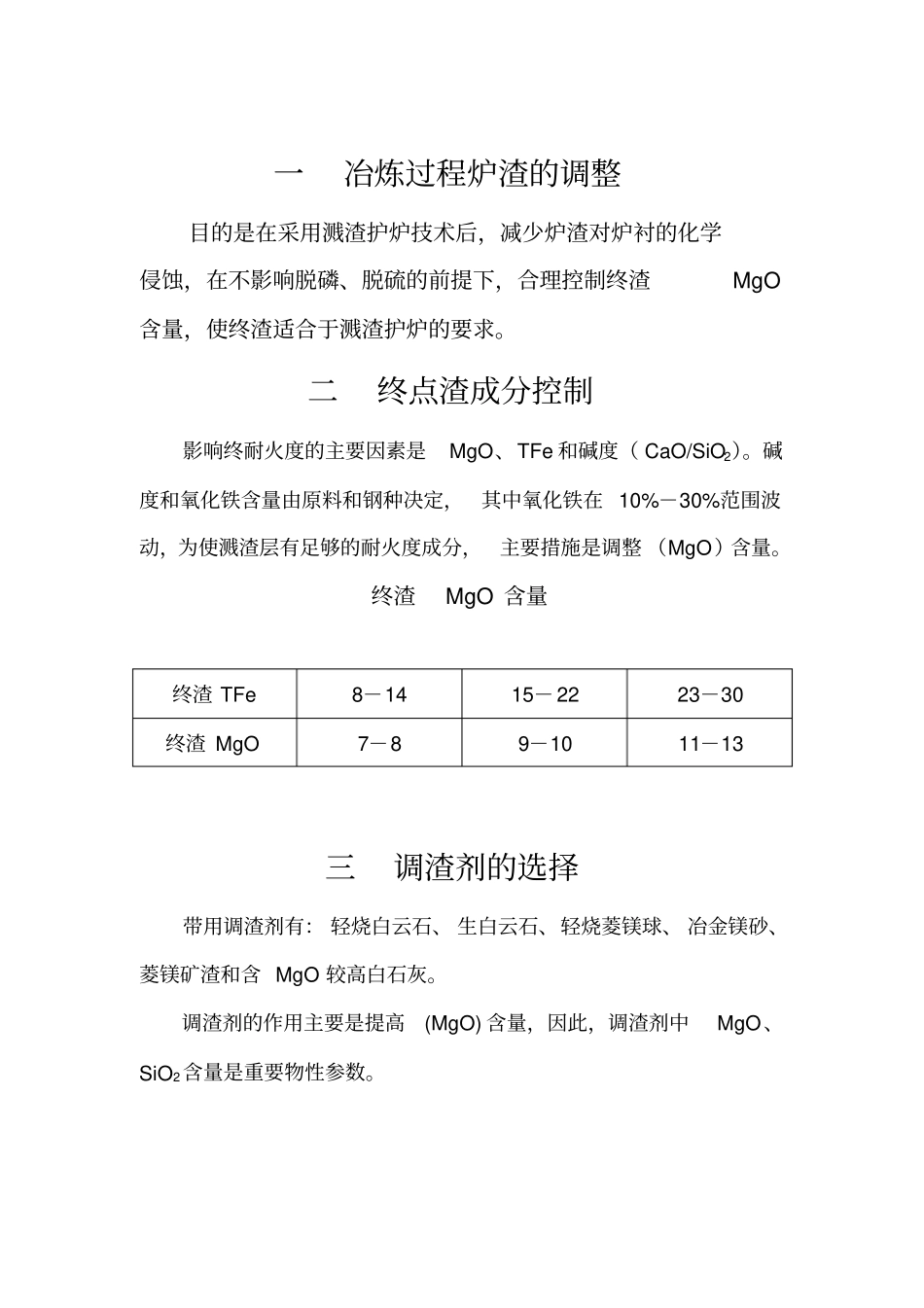

溅渣护炉工艺一、冶炼过程炉渣的调整二、终点渣成分控制三、调渣剂的选择四、留渣量的确定五、调渣工艺六、溅渣工艺参数的确定七、溅渣操作程序八、溅渣时间与溅渣频率九、溅渣效果与炉况监测十、氧枪(溅渣)的设计与维护十一、炉底上涨的解决十二、炉口结渣的清理十三、溅渣与喷补的配合十四、溅渣设备十五、设备隐患与安全维护一冶炼过程炉渣的调整目的是在采用溅渣护炉技术后,减少炉渣对炉衬的化学侵蚀,在不影响脱磷、脱硫的前提下,合理控制终渣MgO含量,使终渣适合于溅渣护炉的要求。二终点渣成分控制影响终耐火度的主要因素是MgO、TFe 和碱度( CaO/SiO2)。碱度和氧化铁含量由原料和钢种决定,其中氧化铁在 10%-30%范围波动,为使溅渣层有足够的耐火度成分,主要措施是调整 (MgO)含量。终渣MgO 含量终渣 TFe 8-14 15-22 23-30 终渣 MgO 7-8 9-10 11-13 三调渣剂的选择带用调渣剂有: 轻烧白云石、 生白云石、轻烧菱镁球、 冶金镁砂、菱镁矿渣和含 MgO 较高白石灰。调渣剂的作用主要是提高(MgO) 含量,因此,调渣剂中MgO、SiO2含量是重要物性参数。在具体选择何种调渣剂的时候要综合考虑价格和热耗的问题。生白云石粒度应为5-15mm,轻烧镁球和轻烧白云石稍大些,但不应大于 25mm。四留渣量的确定溅渣层厚度取 20mm,炉渣密度按 305t/m3计,经计算为 4.5 吨,作为开始溅炉时的参考,经一段时间摸索,应据济钢具体情况,确定合理渣量。五调整工艺调整工艺指炼钢结束后, 通过观察炉渣状况, 判定炉况是否适宜溅渣。如炉渣过稠发干, 应加入少量化渣剂稀释; 反之加少量稠渣剂,使其适宜溅渣操作。采用出钢后调渣工艺:即在出钢后, 据炉渣状况适当加入调渣剂, 使其适当进行溅渣操作。该工艺适合于中小型转炉,出钢温度偏高,炉渣过热度较高的现状;同时原料条件不稳定,往往造成后吹,多次倒炉使(FeO)升高,渣稀且 (MgO)达不到饱和值,故需在出钢后加入调渣剂进行调整。调整操作程序:1、吹炼终点,控制炉渣中的MgO 含量达 8%-10%。2、出钢时,据炉渣状况, 决定加入调渣剂的数量, 进行炉后调渣。3、调渣后进行溅渣操作。六溅渣工艺参数的确定氮压力Mpa 氮流量m3/h 溅渣时间min 溅渣枪位mm 供氮强度m3/t*min 0.7-0.8 11700 2.2-3 1300 2079 七溅渣操作程序1)出钢时,炉前工应密切注意钢水状况及渣况,保证出净钢水,严禁炉内留钢。2)出钢过程中及结束后,应观察炉渣的颜色...