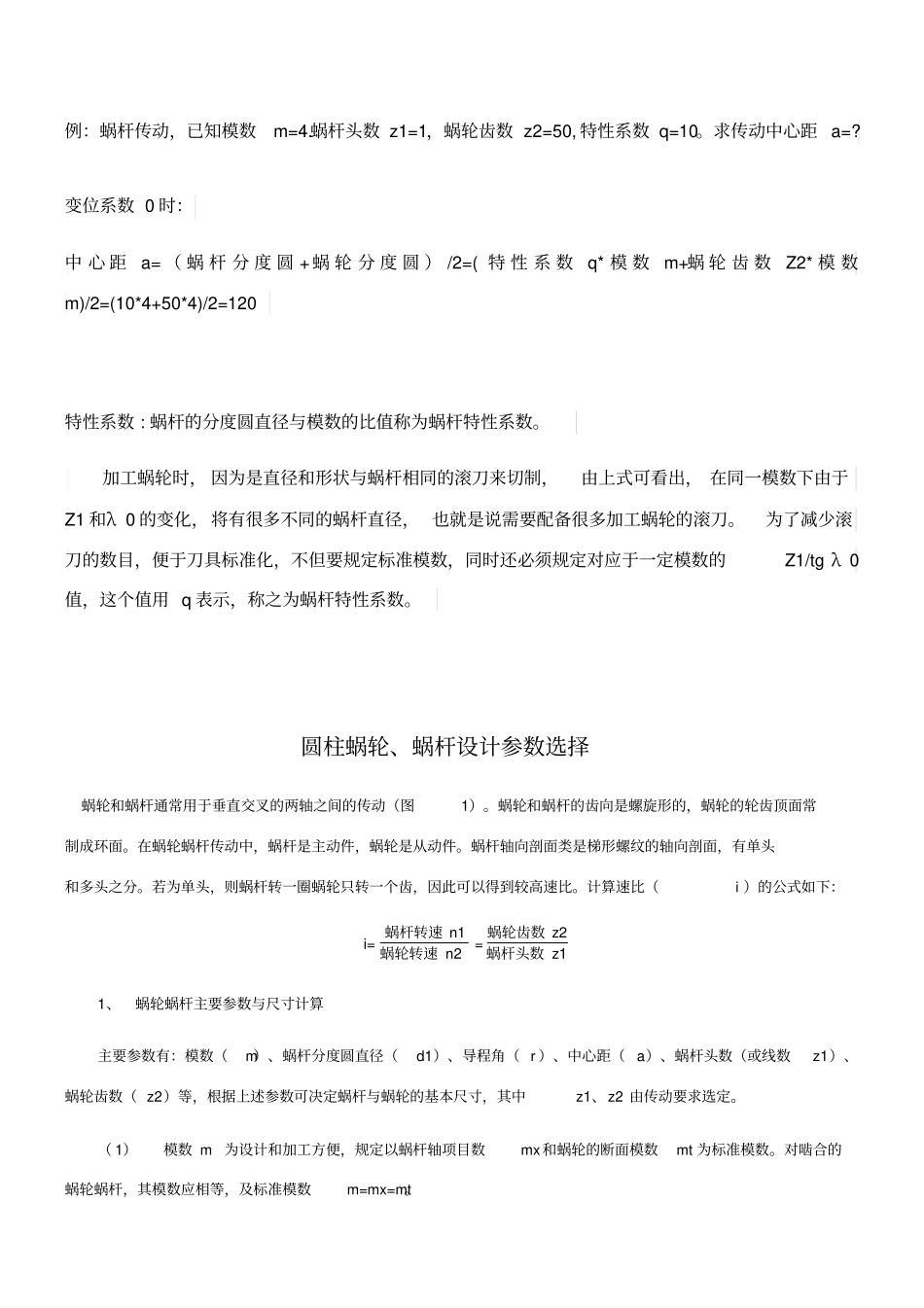

例:蜗杆传动,已知模数m=4.蜗杆头数 z1=1,蜗轮齿数 z2=50, 特性系数 q=10。求传动中心距 a=?变位系数 0 时:中 心 距a= ( 蜗 杆 分 度 圆 +蜗 轮 分 度 圆 ) /2=( 特 性 系 数q* 模 数m+蜗 轮 齿 数Z2* 模 数m)/2=(10*4+50*4)/2=120特性系数 : 蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。加工蜗轮时, 因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出, 在同一模数下由于Z1 和λ 0 的变化,将有很多不同的蜗杆直径, 也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tg λ 0值,这个值用 q 表示,称之为蜗杆特性系数。圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i )的公式如下:i=蜗杆转速 n1蜗轮转速 n2 =蜗轮齿数 z2蜗杆头数 z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角( r )、中心距( a)、蜗杆头数(或线数z1)、蜗轮齿数( z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2 由传动要求选定。( 1)模数 m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。标准模数可有表A 查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。表 A模数m分度圆直径d 1蜗杆直径系数q2016202822845185644010715501090186310112880101401090916016图 1图 2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。 但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m有一定的匹配。 蜗杆分度圆直径d1 与轴向模数mx之比为一标准值,称蜗杆的直径系数。即q= 蜗杆分度圆直径模数 =d1m d1=mq有关标准模数m与标准分度圆直径d1 的搭配值及对应的蜗杆...