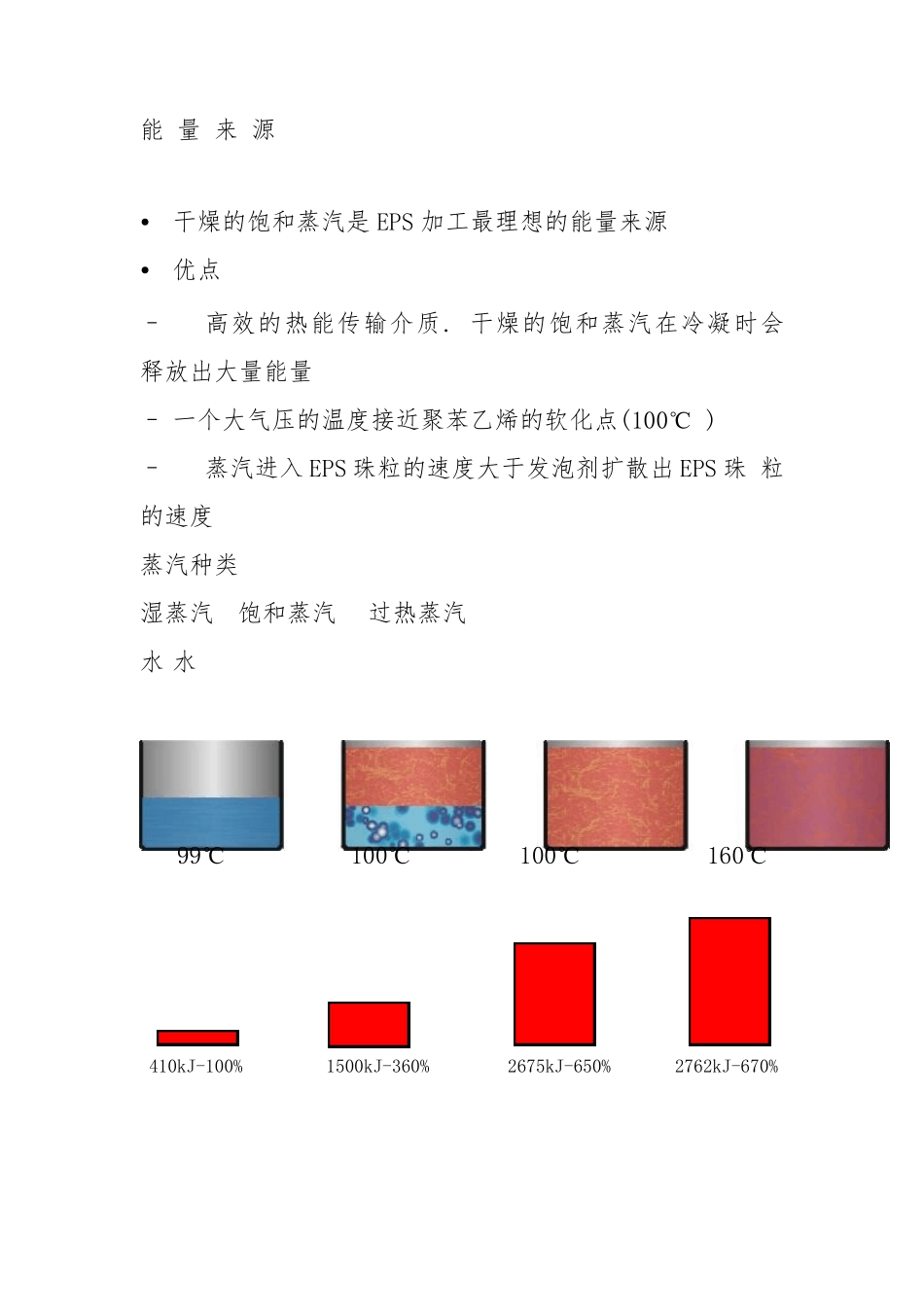

EPS 工艺技术 EPS 生产成型的主要工序 • 能量来源 • 蒸汽种类 • 原料特性 • 预发泡 • 圆熟及送料系统 • 成型 • 产品熟化 • 周边辅助动力系统 能 量 来 源 • 干燥的饱和蒸汽是EPS 加工最理想的能量来源 • 优点 – 高效的热能传输介质. 干燥的饱和蒸汽在冷凝时会 释放出大量能量 – 一个大气压的温度接近聚苯乙烯的软化点(100℃ ) – 蒸汽进入 EPS 珠粒的速度大于发泡剂扩散出 EPS 珠 粒的速度 蒸汽种类 湿蒸汽 饱和蒸汽 过热蒸汽 水 水 99℃ 100℃ 100℃ 160℃ 410kJ-100% 1500kJ-360% 2675kJ-650% 2762kJ-670% 原料特性 • EPS 珠粒直径: 0.4-0.7mm(小包装),0.7-1.0mm(常用包装), 1.0-1.2mm(大包装),1.2-1.8mm(板材) • 戊烷含量: 4 - 6%的重量 • 发泡剂在EPS 珠粒里以液态形式储存 • 壁厚约为 0.001 mm • EPS 原料储存时间: 6个月 • 储存环境:避热,避太阳,通风,防火,防静电 EPS 工艺技术-EPS 原料特性 原料仓库 • 地面不得有地漏等形式的开口 • 在原料库房的墙壁距地面250mm 高的地方设置通风百叶窗 • 仓库内最好不设置任何电源 预 发 泡 • 通过加热,使EPS 珠粒膨胀,体积增加使得其密度发生相应的变 化(例如从620 克/升(堆比重,真比重为1000 克/升)减少到15 克/升 ~100 克/升) ,从而达到我们所需要的密度 – 变化的大小取决于加热蒸汽的温度和加热的时间 • 蒸汽在EPS 珠粒内冷凝,释放出热量以软化EPS,并使EPS珠粒内 的发泡剂膨胀,从而使EPS 珠粒膨胀 EPS 生产技术-预发泡 起始点 目 标 体积增大约 50 倍 原料 密度 600 - 700 千克/立方米 (堆比重:1000 千克/立方米) EPS 生产技术-预发泡 根据最终产品 密度 > 15-20 千克/立方米(成型) 密度 > 9 千克/立方米(板材) 常温下的 EPS 原料 EPS 生产技术-预发泡 热量传输 • 热量软化聚苯乙烯 • 储存在 EPS 珠粒内的戊烷开始沸腾并气化 • 气化的戊烷气体增加了EPS 珠粒内的压力,使其膨胀化 EPS 珠粒 戊烷 湿蒸汽 EPS 生产技术-预发泡 预 发 • 正常生产时的蒸汽:干饱和蒸汽 蒸汽加热后的EPS 原料. 戊烷开始沸腾 EPS 珠粒开始膨胀 EPS 珠粒膨胀到要求的密度 – 到预发泡机蒸汽管内的蒸汽压力为 0.5 到 1.2bar (111~123℃) – 到预发桶内的蒸汽压力为 0.3 到 1.0bar(102...