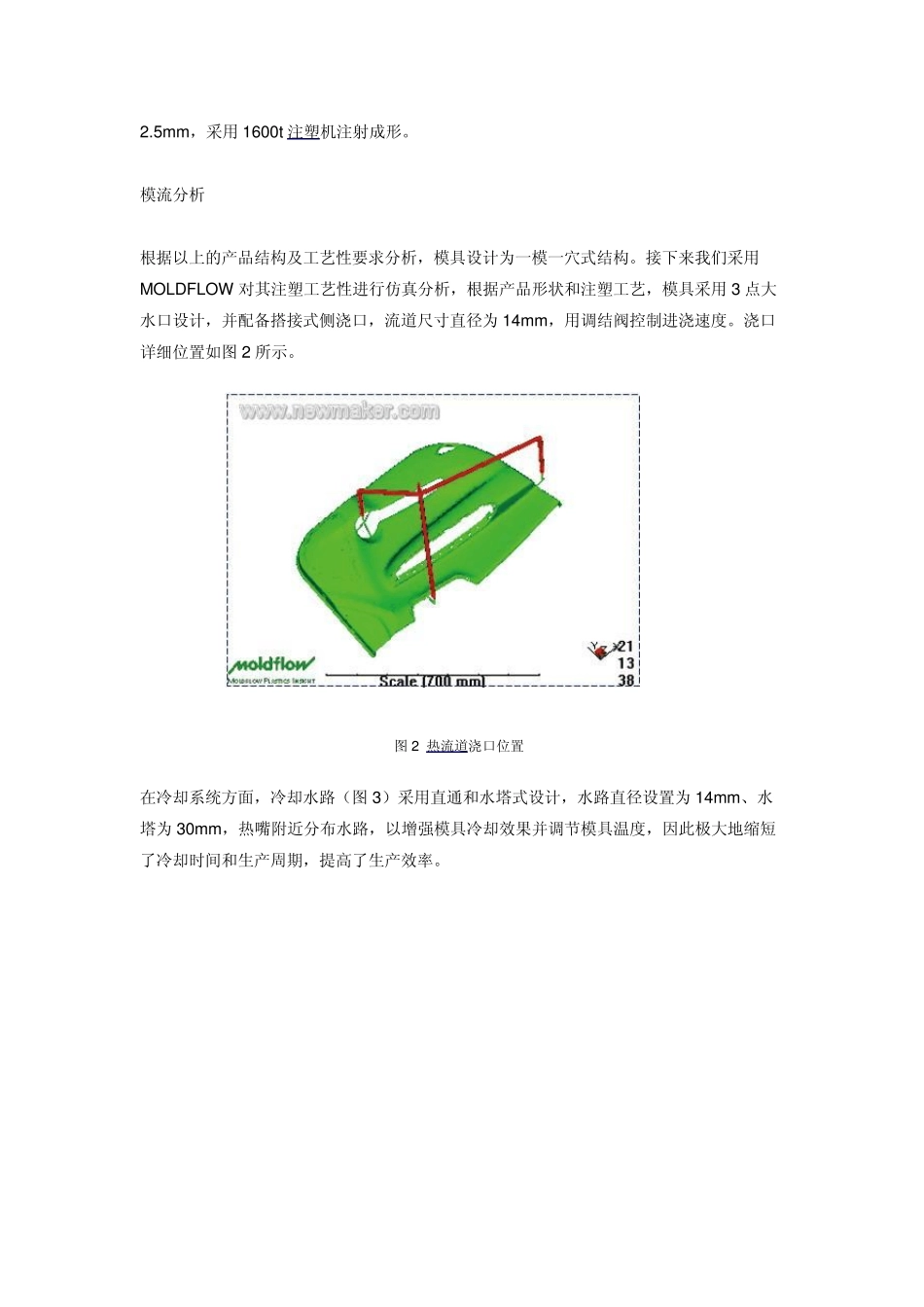

汽车门板注塑工艺分析及其注射模设计 随着汽车制造技术水平的不断进步,人们对降低汽车能耗提出了越来越高的要求,这为塑料制件在汽车行业的推广应用提供了广阔的发展空间。近些年来,塑料制件在汽车生产中的应用比例越来越大。目前汽车的内外饰件已基本实现塑料化,为汽车减轻重量、节约成本和降低油耗发挥着重要作用。 塑料制件需要普及,并提高技术质量,模具作为工业母体必然要先行。以下以某车型汽车门板为例,阐述其制造工艺及相关注射模具设计要点。 通常汽车拥有前、后两车门,按照门板包皮套分类可分为包皮套和不包皮套,按照门板外形特征,可分为喇叭网和无喇叭网门板。其中包皮套门板的产品表面质量要求较低,而不包皮套门板的外观件质量要求很高,如产品表面不允许有熔接线、不允许顶白、强度要求高而且无毛刺等。 门板工艺性分析 门板作为汽车的内饰件产品,根据车型的不同,尺寸大小有所不同。图 1 所示为某车型汽车左前门装饰板,产品最大尺寸为835mm×520mm×90mm,形状比较复杂,表面有皮纹,其中产品螺丝柱共 21 处,围绕产品周边一圈分布有 7 处倒扣,内部所有加强筋模具尺寸为小端 0.8mm、大端 1.1mm。为防止产品飞边,喇叭网孔全部做在定模上,角度为8°。 图 1 产品动模侧平面 根据以上工艺性要求,本产品实际生产中材料选用PP-T20,缩水率为1.2%,平均壁厚 2.5mm,采用1600t注塑机注射成形。 模流分析 根据以上的产品结构及工艺性要求分析,模具设计为一模一穴式结构。接下来我们采用MOLDFLOW 对其注塑工艺性进行仿真分析,根据产品形状和注塑工艺,模具采用3 点大水口设计,并配备搭接式侧浇口,流道尺寸直径为14mm,用调结阀控制进浇速度。浇口详细位置如图2 所示。 图2 热流道浇口位置 在冷却系统方面,冷却水路(图3)采用直通和水塔式设计,水路直径设置为14mm、水塔为30mm,热嘴附近分布水路,以增强模具冷却效果并调节模具温度,因此极大地缩短了冷却时间和生产周期,提高了生产效率。 图3 冷却水路 通过软件模拟分析,我们得到了如下结果: 1 .从最终得到的产品熔结线分布图上(图4 ),可以看出结线结合处温度较高,结线较明显,因此必须加强排气能力,并对温度加以控制。 图4 熔结线分布 2 .由于注塑制品冷却凝固过程中的不均匀,导致制品收缩不一致(图5 ),需要移动、修正水道,控制冷却。 图5 收缩情况 综上所述,得出如下结论: 1.产品波前出现较低温度,但仍...