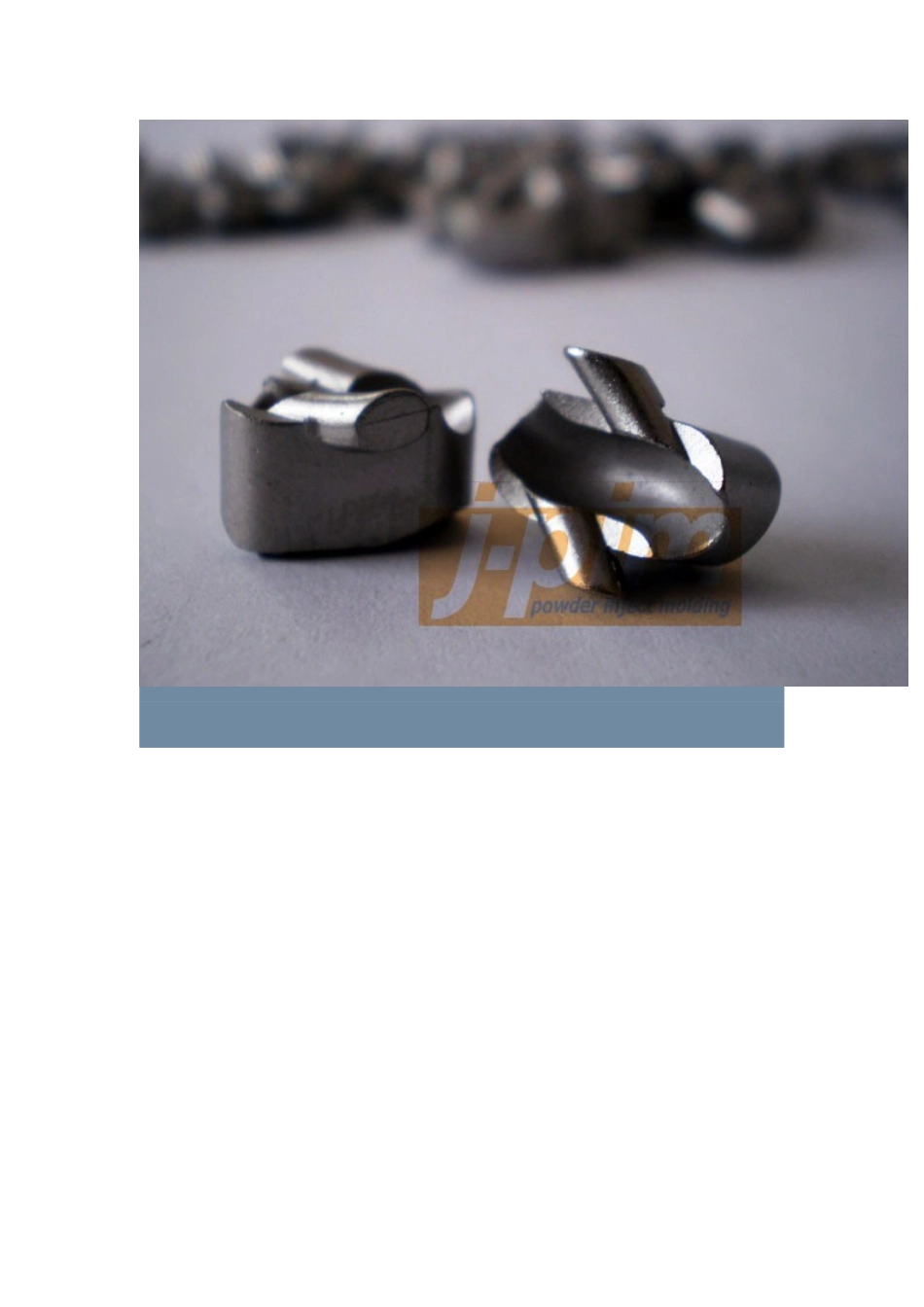

返向器作为内循环滚珠螺传动的关键元件,在滚珠丝杠副的运行中起着极其重要的作用,因而关于返向器的讨论就成为滚珠丝杠副讨论的重点。关于返向器的讨论集中在以下几个方面:1.返向器的工作原理讨论;2.返向器的形状与轨道参数讨论;3.返向器的加工工艺讨论;4.返向器的材料科学讨论;我公司结合本公司的资源配置,将讨论的重点放在返向器的回铢曲线合理设计与计算及工艺技术讨论上,结合合作伙伴提供的外形与参数,生产 MIM 金属返向器。 二、 加工工艺特点:MIM 金属返向器采纳 MIM〔金属注射成型〕高新技术制造,MIM 技术是国际先进的金属零部件成形技术,可加工出精度高且具有复杂形状特征的零件,如锥形外外表、外部凹槽、外螺纹、交叉孔、外表滚花、空间 3D 曲面等,而无需后续加工,这些都是常规粉末冶金工艺无法实现加工的,由于 MIM 技术采纳制件注射成型,防止了 PM 模压工艺中制件内部产生的应力梯度及密度不均匀的缺陷。其制件的精度与外表质量及密度也是精密铸造难以比拟的。MIM 工艺包括:〔1〕产品设计、编制工艺流程〔2〕MIM 模具设计与制造〔3〕喂料加工〔4〕注射成型〔6〕脱粘〔7〕烧结〔8〕整形〔必要时使用〕。采纳 MIM 工艺加工的金属返向器,因工艺参数不同,密度可分为 7.3-7.6/立方厘米,7.7-7.8/立方厘米两种,尺寸精度+〔-〕0.5-1%。MIM 工艺具有加工效率高的特点,单块模具每天最大加工返向器的能力为 1200-1500 个。 三、 工艺技术讨论 本公司在混合添加剂与萃取两个关键技术上处于领先地为,我公司采纳 17-4PH不锈钢作为 MIM 金属返向器的金属材料,该材料具有加工工艺成熟,材料价格合理,硬度适当的优点。 四、 产品优势传统的反器向采纳仿形铣床或数控加工中心等金属切削技术加工,装配过程中还需手工修正,加工难度大,产品的一致性与外表质量不高,材料利用率低,,使生产周期加长,本钱增加,工人劳动强度大。采纳 MIM 技术加工,使得返向器较难加工的部位,如耳部、回珠槽〔特别是收口返向器传统的加工方法无法加工〕变得得心应手。由于制件密度高,可与锻件材料相比那么强度高耐冲击寿命长,适应高速工况,且无需后续加工,材料利用率高,适合大批量生产,用户设备投资少,装配过程中不用手工修正。MIM 技术加工出的高品质、细工艺的返向器可满足用户的使用要求并使生产周期缩短本钱降低。 五、 质量保证1、技术领先 从设计着手控制生产过程,设计是决定产品质量的...