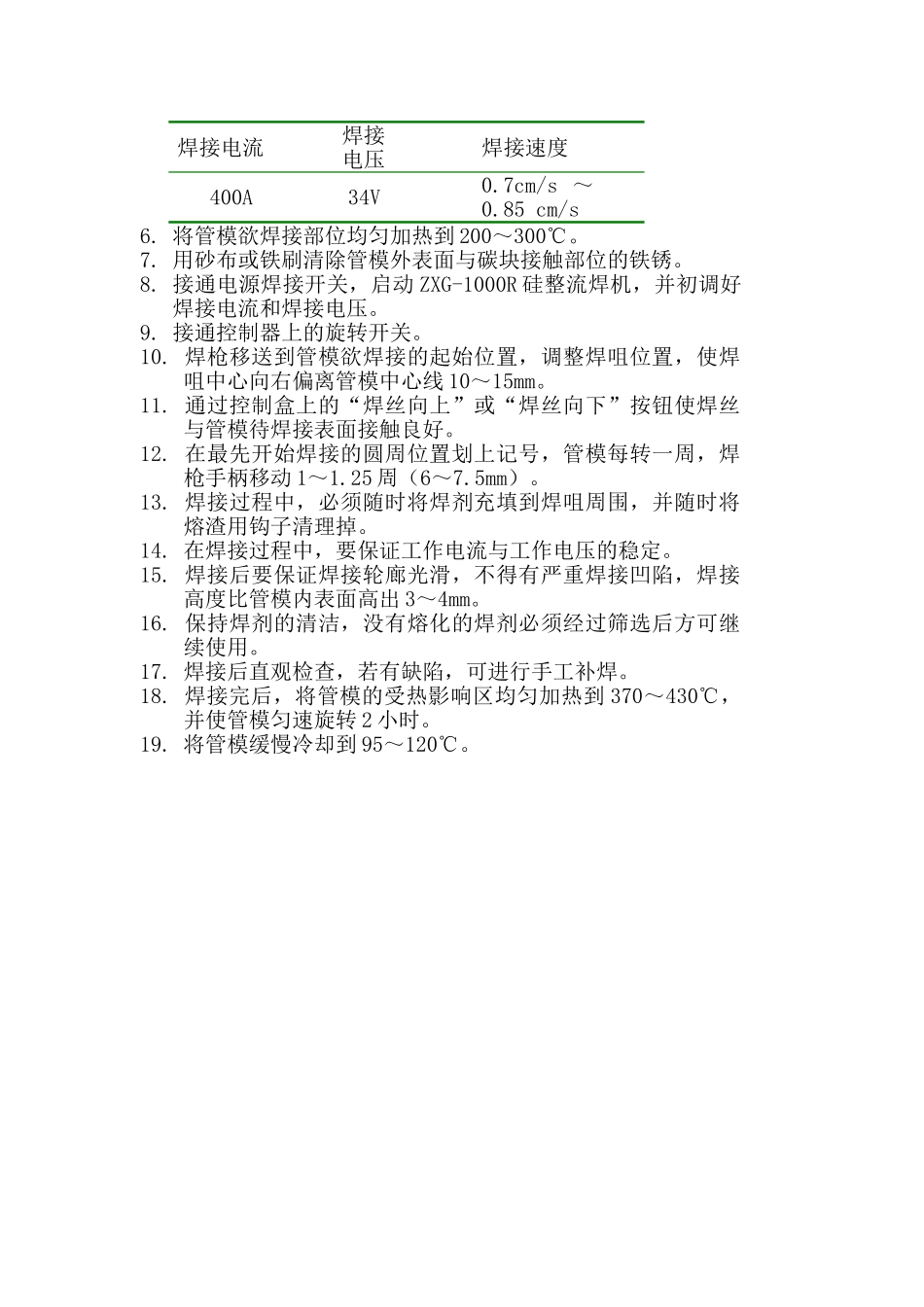

管模工序工艺操作过程 管模焊接工艺操作规程1. 焊接前将焊剂在 250℃左右烘焙 2 小时。2. 焊接前必须清除管模内壁的铁屑、模粉等杂质,保证待焊接表面不得有油污、铁锈和水份。3. 根据管模的公称直径将支承滚轮调整到预定的间距。4. 将要焊接的管模吊放在支承滚轮上。5. 启动管模旋转电机,调节变速器,使之符合焊接法律规范的要求。焊接电流焊接电压焊接速度400A 34V0.7cm/s ~0.85 cm/s6. 将管模欲焊接部位均匀加热到 200~300℃。7. 用砂布或铁刷清除管模外表面与碳块接触部位的铁锈。8. 接通电源焊接开关,启动 ZXG-1000R 硅整流焊机,并初调好焊接电流和焊接电压。9. 接通控制器上的旋转开关。10. 焊枪移送到管模欲焊接的起始位置,调整焊咀位置,使焊咀中心向右偏离管模中心线 10~15mm。11. 通过控制盒上的“焊丝向上”或“焊丝向下”按钮使焊丝与管模待焊接表面接触良好。12. 在最先开始焊接的圆周位置划上记号,管模每转一周,焊枪手柄移动 1~1.25 周(6~7.5mm)。13. 焊接过程中,必须随时将焊剂充填到焊咀周围,并随时将熔渣用钩子清理掉。14. 在焊接过程中,要保证工作电流与工作电压的稳定。15. 焊接后要保证焊接轮廊光滑,不得有严重焊接凹陷,焊接高度比管模内表面高出 3~4mm。16. 保持焊剂的清洁,没有熔化的焊剂必须经过筛选后方可继续使用。17. 焊接后直观检查,若有缺陷,可进行手工补焊。18. 焊接完后,将管模的受热影响区均匀加热到 370~430℃,并使管模匀速旋转 2 小时。19. 将管模缓慢冷却到 95~120℃。 管模车削工艺操作规程1. 裂纹及条痕的车削1) 管模承插口两端 1 米范围内有裂纹、条痕等缺陷时,必须将其切削掉。2) 装夹管模时,管模端面与卡盘爪端面之间要留有 3~5mm 间隙。3) 找正时,四个卡盘爪要分别均匀拉紧。4) 用百分表找正,精确度在 0.2mm 之内。5) 若承插口椭圆时,找正时必须保证外圆均匀对称。6) 将有裂纹或条痕的部位切削掉,深度为裂纹的根部,即看不到明显的裂纹为止。7) 切削层两侧与基本内孔表面呈 45 度坡度。8) 加工 DN80~DN300 管模时用闭式中心架。9) 加工 DN350~DN700 管模时用开式中心架。10)车削结束后,清理掉管模内孔的铁屑及模粉等杂质。2. 焊层的车削1)装夹管模时,管模端面与卡盘爪端面留 3~5mm 间隙。2)找正时四个卡盘爪要分别均匀拉紧,用百分表找正,精度在0.15mm 之内。3)若圆柱度超过 0.3mm 时,需车削...