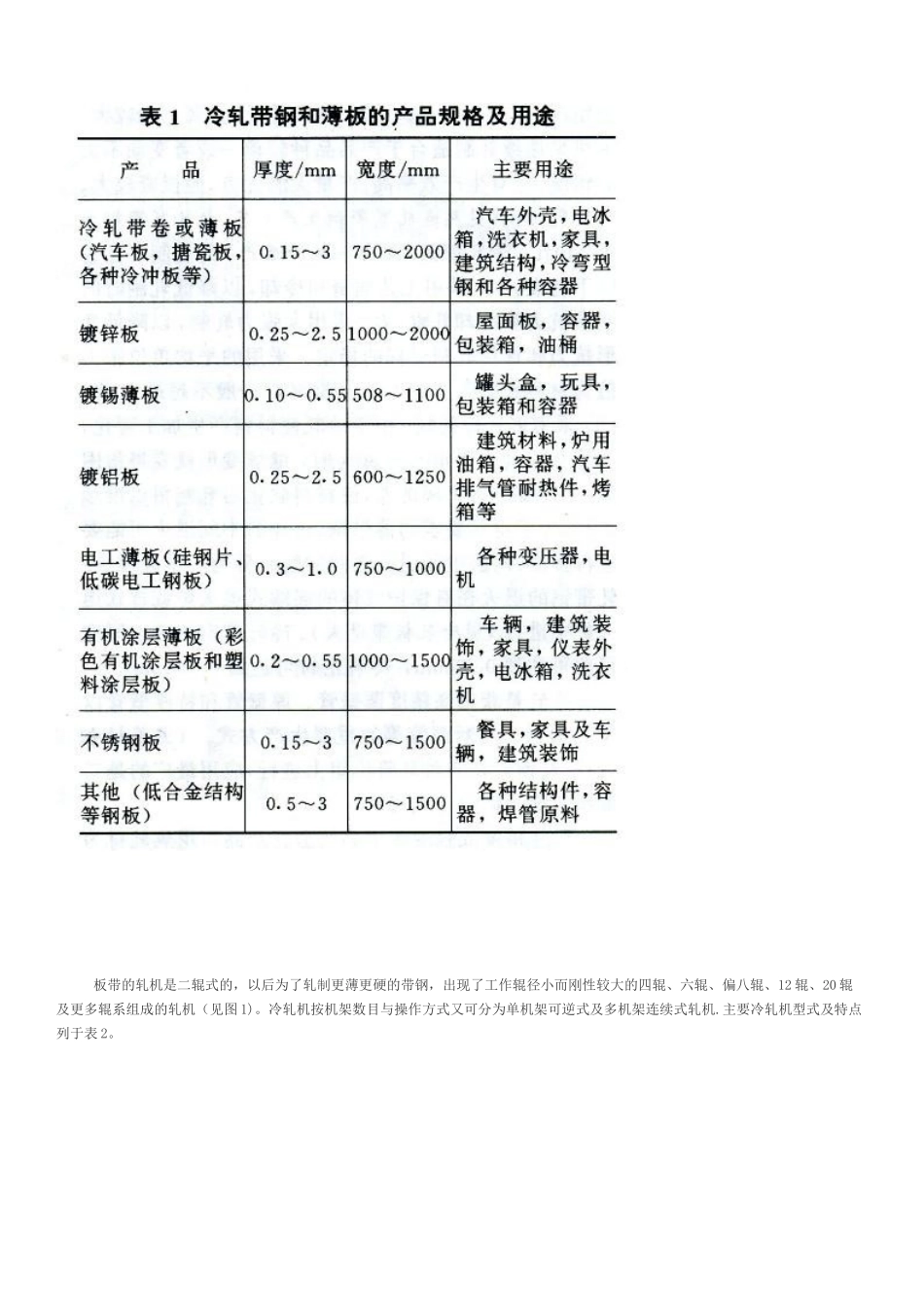

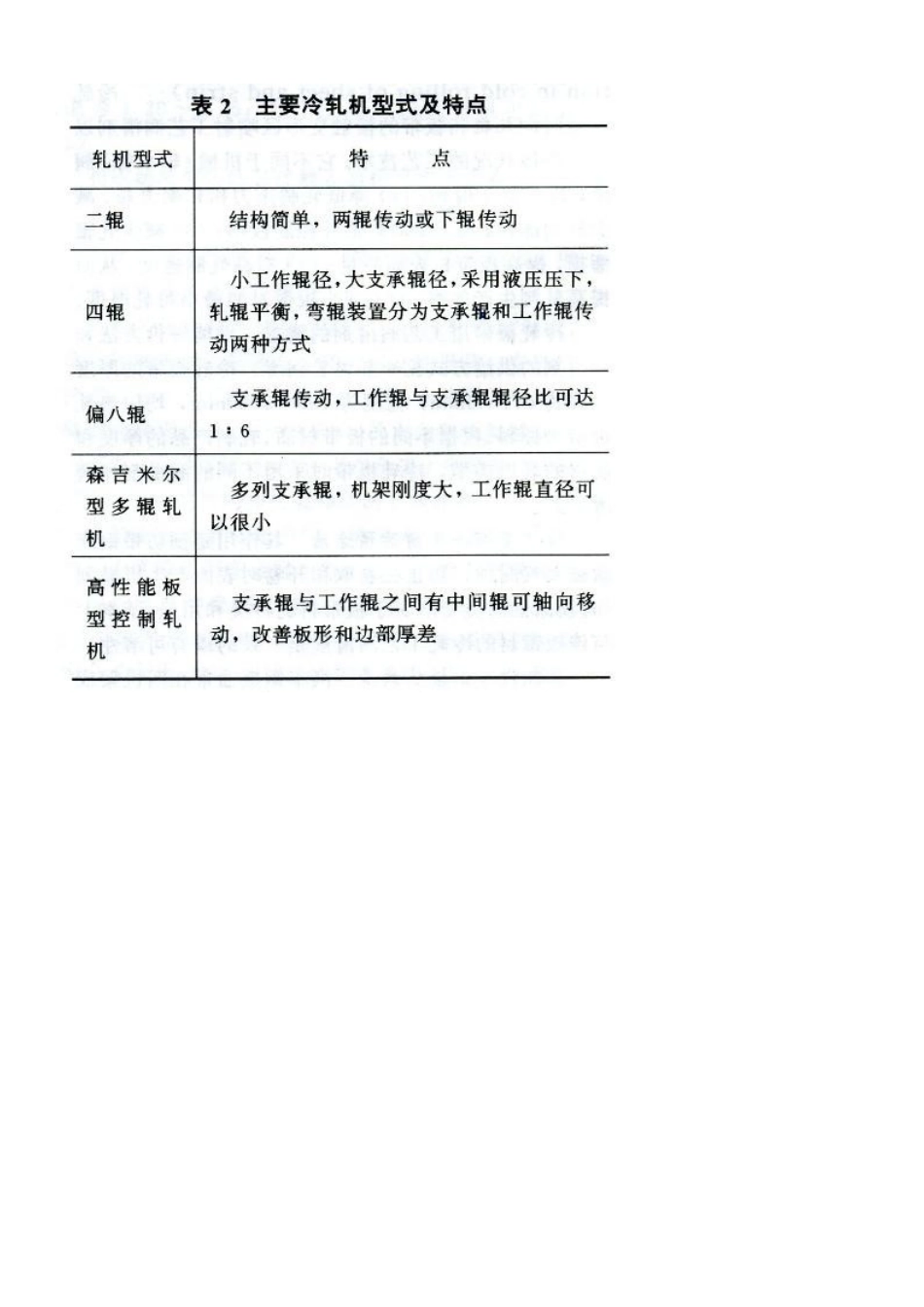

冷轧工艺措施原则1. 头几道次尽量多轧,充分利用材料的塑性,并减少头尾几何废料长度,提高成品率;2. 最终道次压延率控制在 40~50%范围内,以提高板形质量和厚度精度;3. 中间道次压延率尽可能接近,以提高轧制过程的稳定,并采纳最大速度轧制,使板卷温度在 90~120℃之间,满足轧制硬合金辊形的需要;4. 末二道次压延率控制在 40%左右,以控制板形为主,为终道次提供平直的带材,从而提高终轧道次的速度,以减少断带和波浪;5. 通过理论计算,最大轧制力不超过额定轧制力,以满足轧辊强度的需要,但各道次尽量采纳大压下量轧制,减少轧制道次,提高劳动生产率;6. 前几道次轧制时,由于板带较厚,采纳前张力大于后张力轧制,后几道次轧制时,由于板带较薄,采纳后张力大于前张力轧制,带材不易拉断,并防止跑偏。冷轧板带生产(cold rolling of strip and sheet)将热轧板卷在常温下轧制成板带材的生产工艺过程。冷轧板带产品的厚度为 0。1~3。0mm、宽度为 600~2000mm 表面光洁、平直,尺寸公差和力学性能应符合有关标准规定的要求。在工业发达国家,冷轧板带钢产量占钢材总产量的 30%左右。产品品种有各种有色金属合金板带及普通碳素钢板、合金和低合金钢板、不锈钢板、电工钢板、专用钢板及涂镀层钢板等(表 1)。冷轧板生产可以追溯到 16 世纪,用于轧制造币用的金板和银板。19 世纪中叶仅能生产宽度 20~50mm 的冷轧窄带钢。1920 年在美国第一次冷轧宽带钢成功,很快由单机架不可逆式轧机进展到单机架可逆式轧机.第一套三机架四辊式冷轧机于 1926 年在美国建成,以后相继出现 4~6 机架连轧机。中国冷轧窄带钢(宽度≤600mm)生产始于 20 世纪 40 年代连续冷轧窄带钢的五机架 350 冷连轧机已在上海建成.冷轧宽带钢(宽度>600mm)生产是从 50 年代末期建成第一台单机架四辊可逆式轧机时开始的。70 年代以后又建成五机架四辊连轧机和全连续式冷轧机。世界各国的冷轧机已超过 480 套。最早冷轧 板带的轧机是二辊式的,以后为了轧制更薄更硬的带钢,出现了工作辊径小而刚性较大的四辊、六辊、偏八辊、12 辊、20 辊及更多辊系组成的轧机(见图 1)。冷轧机按机架数目与操作方式又可分为单机架可逆式及多机架连续式轧机.主要冷轧机型式及特点列于表 2。 冷轧方式 有单机架可逆式、多机架连续式及全连续式等 3 种。单机架可逆式冷轧 包括在单机架的四辊轧机、偏八辊轧机(MKW)、HC 轧机(即 MS 轧机)...