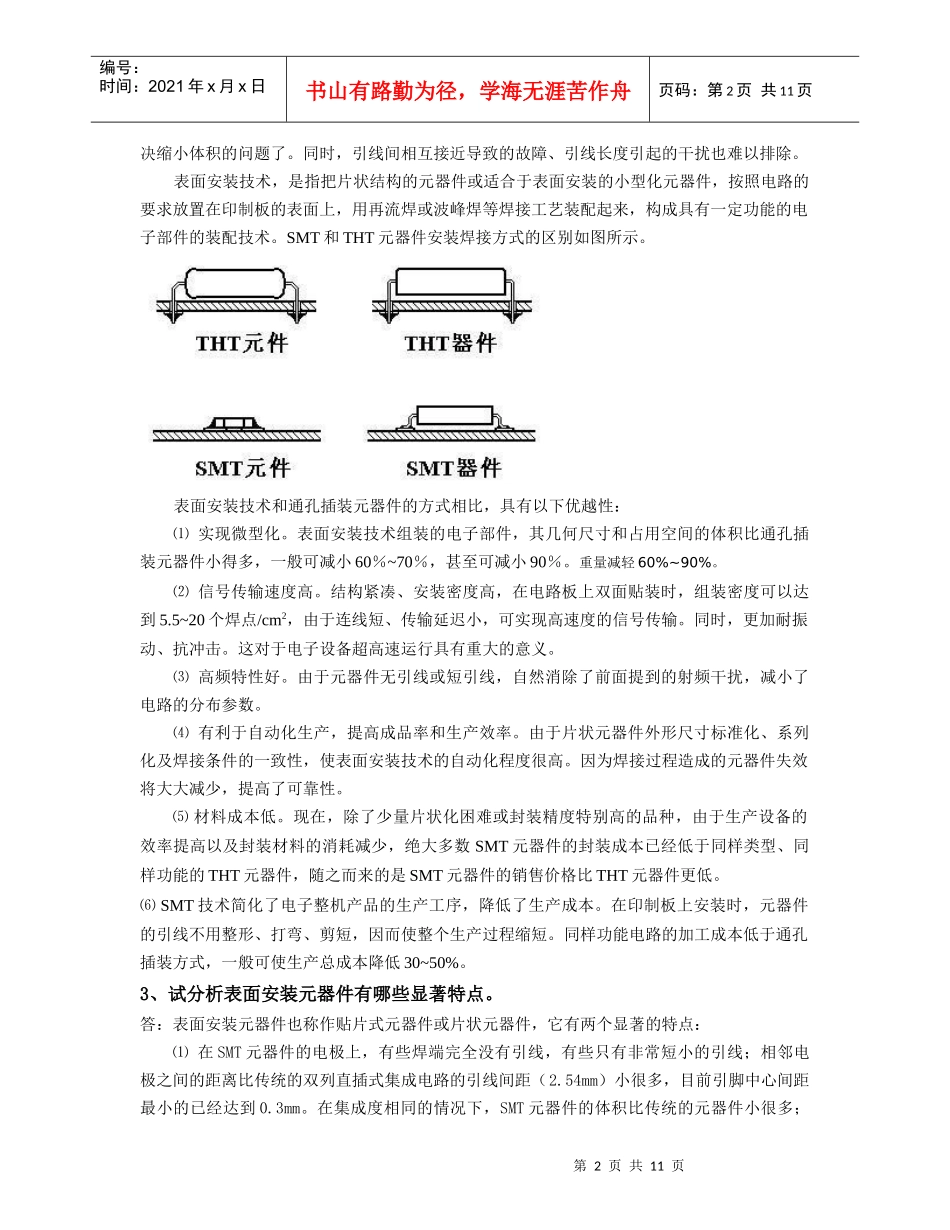

第1页共11页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共11页思考题:1、⑴试简述表面安装技术的产生背景。答:从20世纪50年代半导体器件应用于实际电子整机产品,并在电路中逐步替代传统的电子管开始,到60年代中期,人们针对电子产品普遍存在笨、重、厚、大,速度慢、功能少、性能不稳定等问题,不断地向有关方面提出意见,迫切希望电子产品的设计、生产厂家能够采取有效措施,尽快克服这些弊端。工业发达国家的电子行业企业为了具有新的竞争实力,使自己的产品能够适合用户的需求,在很短的时间内就达成了基本共识——必须对当时的电子产品在PCB的通孔基板上插装电子元器件的方式进行革命。为此,各国纷纷组织人力、物力和财力,对电子产品存在的问题进行针对性攻关。经过一段艰难的搜索研制过程,表面安装技术应运而生了。⑵试简述表面安装技术的发展简史。答:表面安装技术是由组件电路的制造技术发展起来的。早在1957年,美国就制成被称为片状元件(ChipComponents)的微型电子组件,这种电子组件安装在印制电路板的表面上;20世纪60年代中期,荷兰飞利浦公司开发研究表面安装技术(SMT)获得成功,引起世界各发达国家的极大重视;美国很快就将SMT使用在IBM360电子计算机内,稍后,宇航和工业电子设备也开始采用SMT;1977年6月,日本松下公司推出厚度为12.7mm(0.5英寸)、取名叫“Paper”的超薄型收音机,引起轰动效应,当时,松下公司把其中所用的片状电路组件以“混合微电子电路(HIC,HybridMicrocircuits)”命名;70年代末,SMT大量进入民用消费类电子产品,并开始有片状电路组件的商品供应市场。进入80年代以后,由于电子产品制造的需要,SMT作为一种新型装配技术在微电子组装中得到了广泛的应用,被称之为电子工业的装配革命,标志着电子产品装配技术进入第四代,同时导致电子装配设备的第三次自动化高潮。SMT的发展历经了三个阶段:Ⅰ第一阶段(1970~1975年)这一阶段把小型化的片状元件应用在混合电路(我国称为厚膜电路)的生产制造之中。Ⅱ第二阶段(1976~1985年)这一阶段促使了电子产品迅速小型化,多功能化;SMT自动化设备大量研制开发出来。Ⅲ第三阶段(1986~现在)主要目标是降低成本,进一步改善电子产品的性能-价格比;SMT工艺可靠性提高。2、试比较SMT与通孔基板式电路板安装的差别。SMT有何优越性?答:通孔基板式印制板装配技术(THT),其主要特点是在印制板上设计好电路连接导线和安装孔,将传统元器件的引线穿过电路板上的通孔以后,在印制板的另一面进行焊接,装配成所需要的电路产品。采用这种方法,由于元器件有引线,当电路密集到一定程度以后,就无法解第2页共11页第1页共11页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共11页决缩小体积的问题了。同时,引线间相互接近导致的故障、引线长度引起的干扰也难以排除。表面安装技术,是指把片状结构的元器件或适合于表面安装的小型化元器件,按照电路的要求放置在印制板的表面上,用再流焊或波峰焊等焊接工艺装配起来,构成具有一定功能的电子部件的装配技术。SMT和THT元器件安装焊接方式的区别如图所示。表面安装技术和通孔插装元器件的方式相比,具有以下优越性:⑴实现微型化。表面安装技术组装的电子部件,其几何尺寸和占用空间的体积比通孔插装元器件小得多,一般可减小60%~70%,甚至可减小90%。重量减轻60%~90%。⑵信号传输速度高。结构紧凑、安装密度高,在电路板上双面贴装时,组装密度可以达到5.5~20个焊点/cm2,由于连线短、传输延迟小,可实现高速度的信号传输。同时,更加耐振动、抗冲击。这对于电子设备超高速运行具有重大的意义。⑶高频特性好。由于元器件无引线或短引线,自然消除了前面提到的射频干扰,减小了电路的分布参数。⑷有利于自动化生产,提高成品率和生产效率。由于片状元器件外形尺寸标准化、系列化及焊接条件的一致性,使表面安装技术的自动化程度很高。因为焊接过程造成的元器件失效将大大减少,提高了可靠性。⑸材料成本低。现在,除了少量片状化困难或封装精度特别高的品种,由于生产设备的效率提高以及...