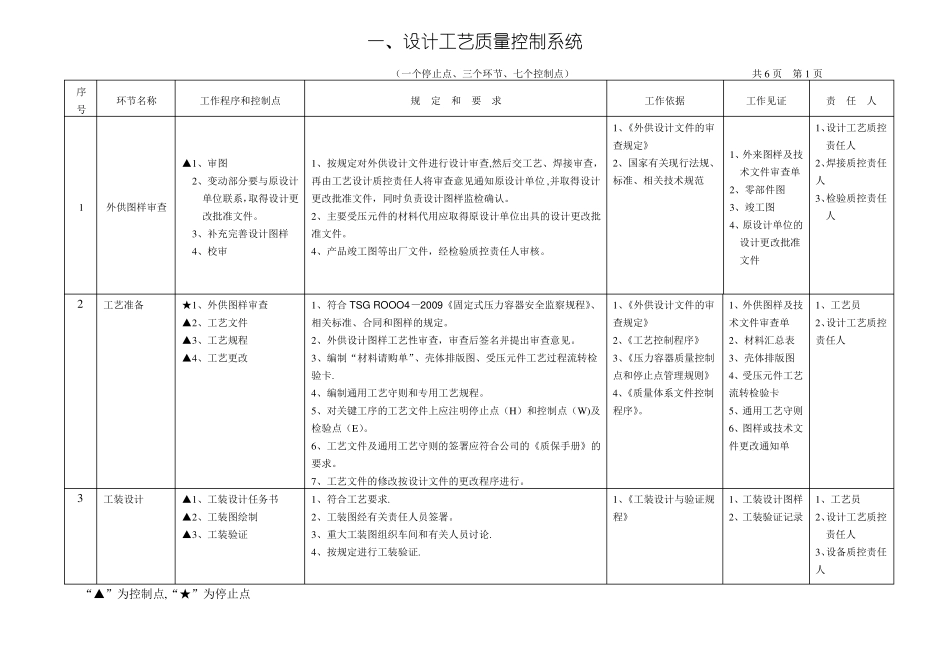

压力容器制造过程停止点(H点)共1页第1页序号停止点停止时间确认内容和执行条例(1)图纸的合法性,有无设计资格许可印章。(2)选用标准的有效性。(3)容器划类的正确性。(4)探伤比例、合格级别的正确性。(5)结构、选材是否符合有关法规、标准的要求.(6)本公司制造的可行性。(1)审查材料原始质量证明书(原件)。(2)审查材料验收记录。(3)审核材料复验报告。(4)外协外购件质量证明书、合格证均合格后签字放行.执行人工艺员设计工艺质控责任确认人见证件1审图编制受压元件工艺流转检验卡之前设计工艺质控责任人质保工程师《审图确认记录》2材料验收原材料(包括焊材)进入合格区(一级库之前)(含外协外购件)材料检验员材料质控责任人材料质控责任人质保工程师材料入库通知单验收合格通知单3焊接工艺评定编制焊接工艺卡之前(1)产品新做的焊接工艺评定必须按JB4708评定合格,监检人员对评定过程进行监督;WPS、PQR经总工程师(技术负责人)批准和监检签字确认后才能用于编制焊焊接工艺员接工艺卡。(2)所有焊卡应有焊接工艺评定为依据,并符合JB4708的要求.按产品图纸的开孔方位图逐个核对其划线位置(产品总装过程中)。过程检验员焊接工艺卡下发之后4划线开孔开孔之前焊接质控责任人总工程师(技术负责人)驻厂监检(1)WPS(2)PQR(3)焊接工艺卡(4)焊接记录受压元件工艺流转检验卡检验质控责任人水、气压试验之前5耐压试验(1)审查检验资料,无漏检、错检,且所有检验项目均合格。(2)应装配的零部件(含铭牌)均已装配妥当。过程检验员(3)对产品焊接试板进行审查,并有合格报告(必要时)。探伤员(4)图纸规定的无损检测均已结束,并有合格报告。(5)应返修的部位均有返修报告,并有复检报告。(1)检查试压设备的完好情况;(2)监督按试压程序进行试压;(3)确认试压结果。检验质控责任人无损检测质控责任人(1)汇总资料(2)签字齐全(3)NDE报告水、气压试验过程中过程检验员压力试验质控责任人(驻厂监检、第三方或用户现场监督)压力试验报告注:以上5个停止点(H),用户或第三方检验有权要求待现场确认后方可流转下道工序制作的权利一、设计工艺质量控制系统(一个停止点、三个环节、七个控制点)共6页第1页序号环节名称工作程序和控制点规定和要求工作依据1、《外供设计文件的审查规定》▲1、审图2、变动部分要与原设计1外供图样审查单位联系,取得设计更改批准文件。3、补充完善设计图样4、校审1、按规定对外供设计文件进行设计审查,然后交工艺、焊接审查,2、国家有关现行法规、再由工艺设计质控责任人将审查意见通知原设计单位,并取得设计更改批准文件,同时负责设计图样监检确认。2、主要受压元件的材料代用应取得原设计单位出具的设计更改批准文件。4、产品竣工图等出厂文件,经检验质控责任人审核。标准、相关技术规范1、外来图样及技术文件审查单2、零部件图3、竣工图4、原设计单位的设计更改批准文件工作见证责任人1、设计工艺质控责任人2、焊接质控责任人3、检验质控责任人2工艺准备★1、外供图样审查▲2、工艺文件▲3、工艺规程▲4、工艺更改1、符合TSGROOO4—2009《固定式压力容器安全监察规程》、相关标准、合同和图样的规定。2、外供设计图样工艺性审查,审查后签名并提出审查意见。3、编制“材料请购单”、壳体排版图、受压元件工艺过程流转检验卡.4、编制通用工艺守则和专用工艺规程。5、对关键工序的工艺文件上应注明停止点(H)和控制点(W)及检验点(E)。6、工艺文件及通用工艺守则的签署应符合公司的《质保手册》的要求。7、工艺文件的修改按设计文件的更改程序进行。1、《外供设计文件的审查规定》2、《工艺控制程序》3、《压力容器质量控制点和停止点管理规则》4、《质量体系文件控制程序》。1、外供图样及技术文件审查单2、材料汇总表3、壳体排版图4、受压元件工艺流转检验卡5、通用工艺守则6、图样或技术文件更改通知单1、工艺员2、设计工艺质控责任人3工装设计▲1、工装设计任务书▲2、工装图绘制▲3、工装验证1、符合工艺要求.2、工装图经有关责任人员签署。3、重大工装图组织车间和有关人员讨论.4、按规定进行工装验证.1、《工装...