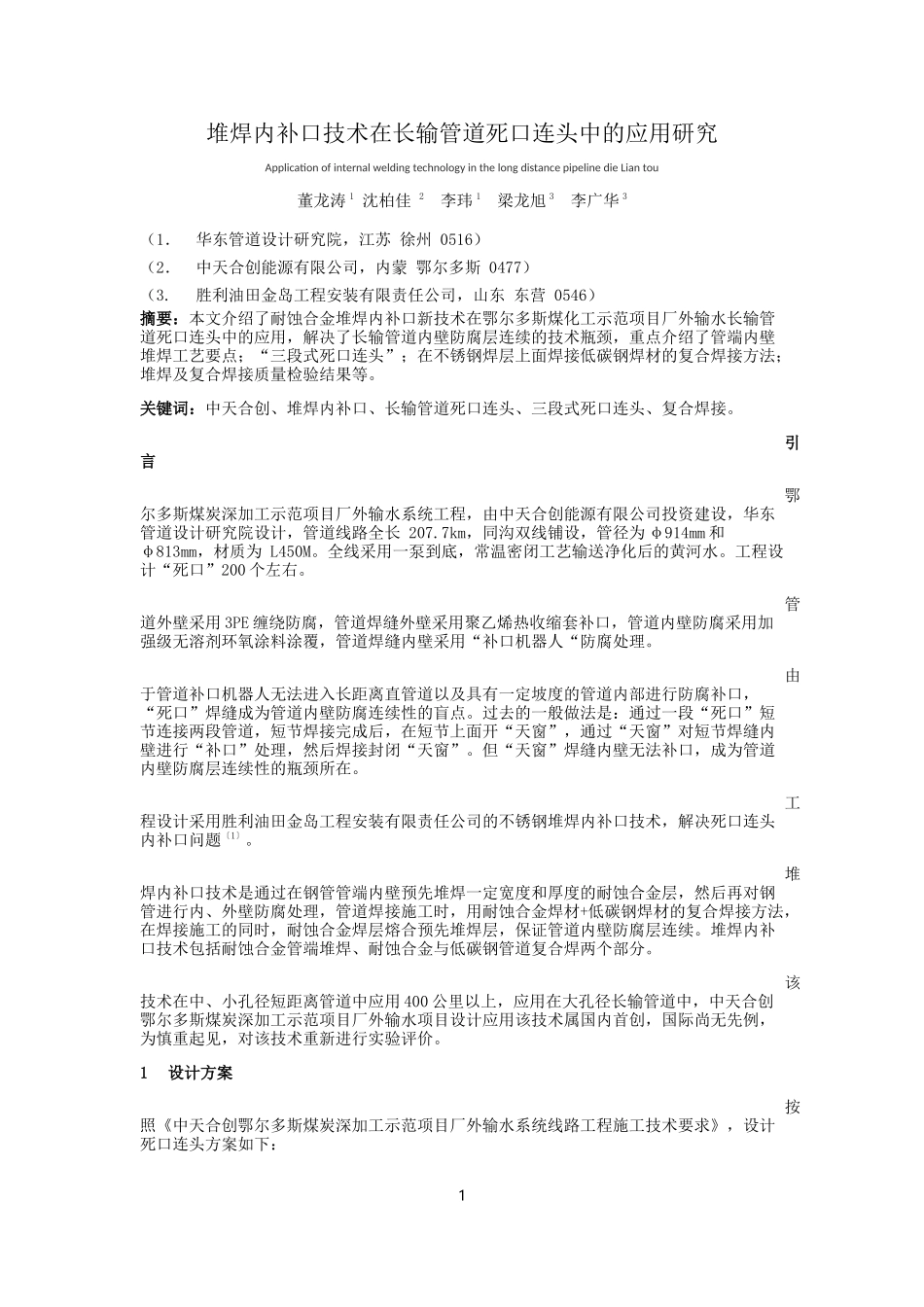

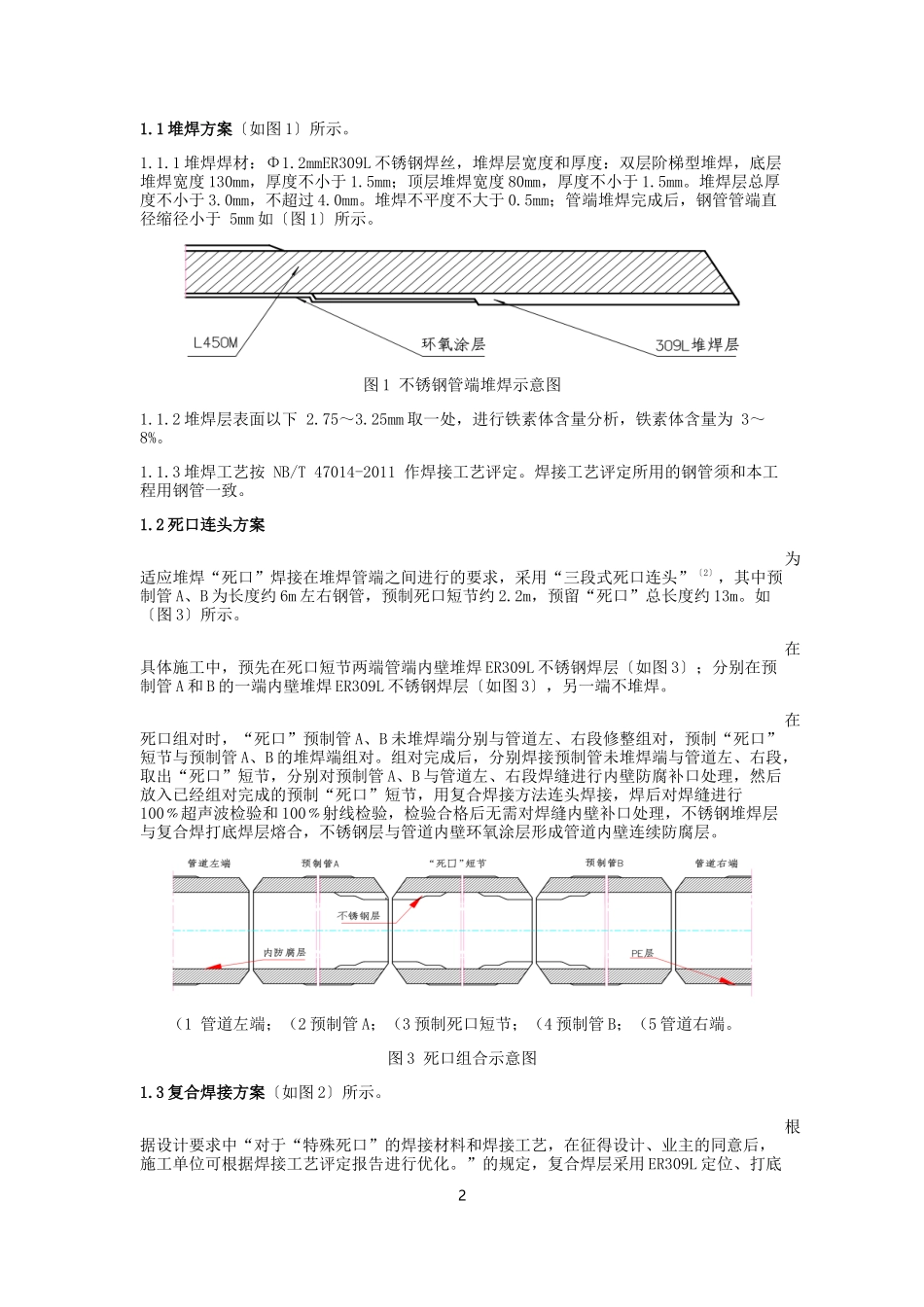

堆焊内补口技术在长输管道死口连头中的应用研究ApplicationofinternalweldingtechnologyinthelongdistancepipelinedieLiantou董龙涛1沈柏佳2李玮1梁龙旭3李广华3(1.华东管道设计研究院,江苏徐州0516)(2.中天合创能源有限公司,内蒙鄂尔多斯0477)(3.胜利油田金岛工程安装有限责任公司,山东东营0546)摘要:本文介绍了耐蚀合金堆焊内补口新技术在鄂尔多斯煤化工示范项目厂外输水长输管道死口连头中的应用,解决了长输管道内壁防腐层连续的技术瓶颈,重点介绍了管端内壁堆焊工艺要点;“三段式死口连头”;在不锈钢焊层上面焊接低碳钢焊材的复合焊接方法;堆焊及复合焊接质量检验结果等。关键词:中天合创、堆焊内补口、长输管道死口连头、三段式死口连头、复合焊接。引言鄂尔多斯煤炭深加工示范项目厂外输水系统工程,由中天合创能源有限公司投资建设,华东管道设计研究院设计,管道线路全长207.7km,同沟双线铺设,管径为φ914mm和φ813mm,材质为L450M。全线采用一泵到底,常温密闭工艺输送净化后的黄河水。工程设计“死口”200个左右。管道外壁采用3PE缠绕防腐,管道焊缝外壁采用聚乙烯热收缩套补口,管道内壁防腐采用加强级无溶剂环氧涂料涂覆,管道焊缝内壁采用“补口机器人“防腐处理。由于管道补口机器人无法进入长距离直管道以及具有一定坡度的管道内部进行防腐补口,“死口”焊缝成为管道内壁防腐连续性的盲点。过去的一般做法是:通过一段“死口”短节连接两段管道,短节焊接完成后,在短节上面开“天窗”,通过“天窗”对短节焊缝内壁进行“补口”处理,然后焊接封闭“天窗”。但“天窗”焊缝内壁无法补口,成为管道内壁防腐层连续性的瓶颈所在。工程设计采用胜利油田金岛工程安装有限责任公司的不锈钢堆焊内补口技术,解决死口连头内补口问题〔1〕。堆焊内补口技术是通过在钢管管端内壁预先堆焊一定宽度和厚度的耐蚀合金层,然后再对钢管进行内、外壁防腐处理,管道焊接施工时,用耐蚀合金焊材+低碳钢焊材的复合焊接方法,在焊接施工的同时,耐蚀合金焊层熔合预先堆焊层,保证管道内壁防腐层连续。堆焊内补口技术包括耐蚀合金管端堆焊、耐蚀合金与低碳钢管道复合焊两个部分。该技术在中、小孔径短距离管道中应用400公里以上,应用在大孔径长输管道中,中天合创鄂尔多斯煤炭深加工示范项目厂外输水项目设计应用该技术属国内首创,国际尚无先例,为慎重起见,对该技术重新进行实验评价。1设计方案按照《中天合创鄂尔多斯煤炭深加工示范项目厂外输水系统线路工程施工技术要求》,设计死口连头方案如下:11.1堆焊方案〔如图1〕所示。1.1.1堆焊焊材:Φ1.2mmER309L不锈钢焊丝,堆焊层宽度和厚度:双层阶梯型堆焊,底层堆焊宽度130mm,厚度不小于1.5mm;顶层堆焊宽度80mm,厚度不小于1.5mm。堆焊层总厚度不小于3.0mm,不超过4.0mm。堆焊不平度不大于0.5mm;管端堆焊完成后,钢管管端直径缩径小于5mm如〔图1〕所示。图1不锈钢管端堆焊示意图1.1.2堆焊层表面以下2.75~3.25mm取一处,进行铁素体含量分析,铁素体含量为3~8%。1.1.3堆焊工艺按NB/T47014-2011作焊接工艺评定。焊接工艺评定所用的钢管须和本工程用钢管一致。1.2死口连头方案为适应堆焊“死口”焊接在堆焊管端之间进行的要求,采用“三段式死口连头”〔2〕,其中预制管A、B为长度约6m左右钢管,预制死口短节约2.2m,预留“死口”总长度约13m。如〔图3〕所示。在具体施工中,预先在死口短节两端管端内壁堆焊ER309L不锈钢焊层〔如图3〕;分别在预制管A和B的一端内壁堆焊ER309L不锈钢焊层〔如图3〕,另一端不堆焊。在死口组对时,“死口”预制管A、B未堆焊端分别与管道左、右段修整组对,预制“死口”短节与预制管A、B的堆焊端组对。组对完成后,分别焊接预制管未堆焊端与管道左、右段,取出“死口”短节,分别对预制管A、B与管道左、右段焊缝进行内壁防腐补口处理,然后放入已经组对完成的预制“死口”短节,用复合焊接方法连头焊接,焊后对焊缝进行100﹪超声波检验和100﹪射线检验,检验合格后无需对焊缝内壁补口处理,不锈钢堆焊层与复合焊打底焊层熔合,不锈钢层与管道内壁环氧涂层形成管道内壁连续防腐层...