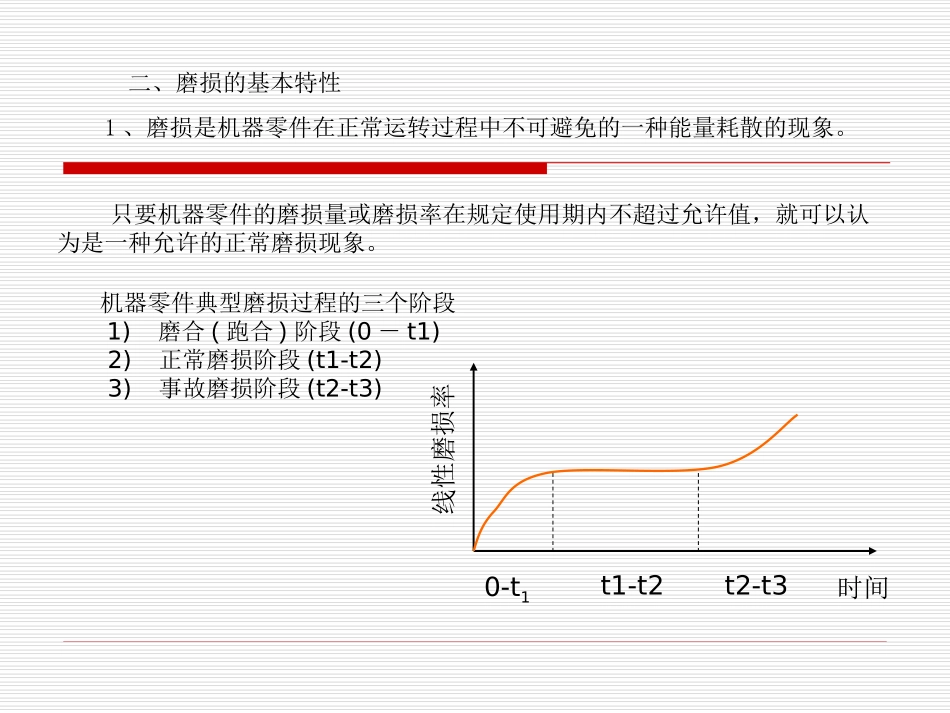

第五章磨损原理一、磨损的定义磨损是由于机械作用和(或)化学反应(包括热化学、电化学和力化学等反应),在固体的摩擦表面上产生的一种材料逐渐损耗的现象,这种损耗主要表现为固体表面尺寸和(或)形状的改变。第一节概述磨损的三个主要特征:1)磨损是发生在物体上的一种表面现象。材料内部裂纹引起的材料整体疲劳破坏和断裂不属于磨损的范畴;2)磨损是发生在物体摩擦表面上的一种现象,其接触表面必须有相对运动。单纯的腐蚀和某些高分子材料表面的老化都是在静止表面上发生化学反应(包括氧化)的结果,也不属于磨损的范畴;3)磨损必然产生物质损耗(包括材料转移),而且它是具有时变特征的渐进的动态过程。因此,不产生材料逐渐损耗的、单纯的塑性变形也不属于磨损的范畴。二、磨损的基本特性1、磨损是机器零件在正常运转过程中不可避免的一种能量耗散的现象。只要机器零件的磨损量或磨损率在规定使用期内不超过允许值,就可以认为是一种允许的正常磨损现象。机器零件典型磨损过程的三个阶段1)磨合(跑合)阶段(0-t1)2)正常磨损阶段(t1-t2)3)事故磨损阶段(t2-t3)线性磨损率0-t1t1-t2t2-t3时间2、磨损不仅是材料本身固有特性的表现,更是摩擦学系统特性的反映。因此,磨损也具有条件性和相对性。磨损的这种特性和摩擦很相似,因而也可用类似的表达式来表示,即:),(sxfw同一种机器零件在不同机器中会产生不同类型或不同程度的磨损。即使在同一台机器中,不同工况也会导致不同程度甚至不同类型的磨损。因此,在分析和处理机器零件的磨损问题时,必须全面考虑到该零件所在的摩擦学系统的特性,才能对其磨损现象作出准确的判断和正确的分析。衡量磨损特性的主要参数是磨损率,通常可采用以下三种磨损率:1、线性磨损率:2、体积磨损率:3、重量磨损率:式中,-磨损厚度;-磨损体积;-磨损重量;-滑动距离;-被磨损的材料的密度。LlRl/)/(nvLAVRVnwRLAwR)/(VwLl*其它参数:(1)磨损因数式中,—正压力;—法向载荷。pRNLVL/)/(pN(2)磨损度(能量磨损率)式中,F—摩擦力;f—摩擦系数。ffNLVFLV/)/()/(=(3)耐磨性系数(耐磨性)//1f(4)磨损系数NvtWHK/式中,w—磨损量;H—材料硬度;v—速度;t—时间;N—正压力。磨损系数表示磨损量与工况之间的关系,当载荷与速度为已知,并可求出一定工况下的磨损系数时,就可估算磨损量,以预测摩擦学系统的寿命。也可根据磨损系数来确定磨损类型,因为不同的磨损类型具有不同的磨损系数。(5)磨损速率(磨损强度)(6)相对耐磨性它是标准试样的磨损率与被测试样磨损率之比(%)。tVI/=tWI/1、粘着磨损或粘附磨损(Adhesivewear);2、磨料磨损或磨粒磨损(Abrasivewear);3、疲劳磨损或表面疲劳磨损(Surfacefatiguewear);4、腐蚀磨损(Corrosivewear)或摩擦-化学磨损(Tribo-chemicalwear)。5、其他。包括侵蚀磨损或冲蚀磨损(Erosivewear)和微动磨损(Frettingwear)等。三、磨损的分类实际的磨损现象大都是多种类型磨损同时存在;或磨损状态随工况条件的变化而转化。(1)在摩擦副中,相对运动的摩擦表面之间,由于粘着现象产生材料转移而引起的磨损,称为粘着磨损。这类磨损一般发生在相互滑动(或转动)的干摩擦表面上,即在表面上的某些微突体产生固相焊合,严重时还会出现摩擦副完全“咬死”的现象。如:在润滑状况恶化的条件下,柴油机烧轴瓦就是这种磨损的典型例子。(2)有两种粘着(焊合):①冷焊粘着;②热局部焊合粘者。第二节粘着磨损一、定义及其过程1、定义:2、过程:⑴载荷、速度小;[⑵载荷、速度较大];⑶变形、断裂及材料转移;⑷新粘着点产生。Bowden根据剪断位置并以轴承合金为例进行分类1、一类:粘着强度小2、二类:粘着强度中3、三类:粘着强度大4、四类:同一材料组合,加工硬化材料,剪断发生在内部,磨损大;相反,加工软化,粘着部变软,有很好的耐磨性按照磨损程度的不同,粘着磨损可以分为以下五类:1)轻微磨损粘着点的剪切强度比形成该粘着点的任何一方的基体金属的剪切强度都小(如锡与铁对磨),磨损发生在粘着点的界面上,材料转移十分轻微,甚至不...