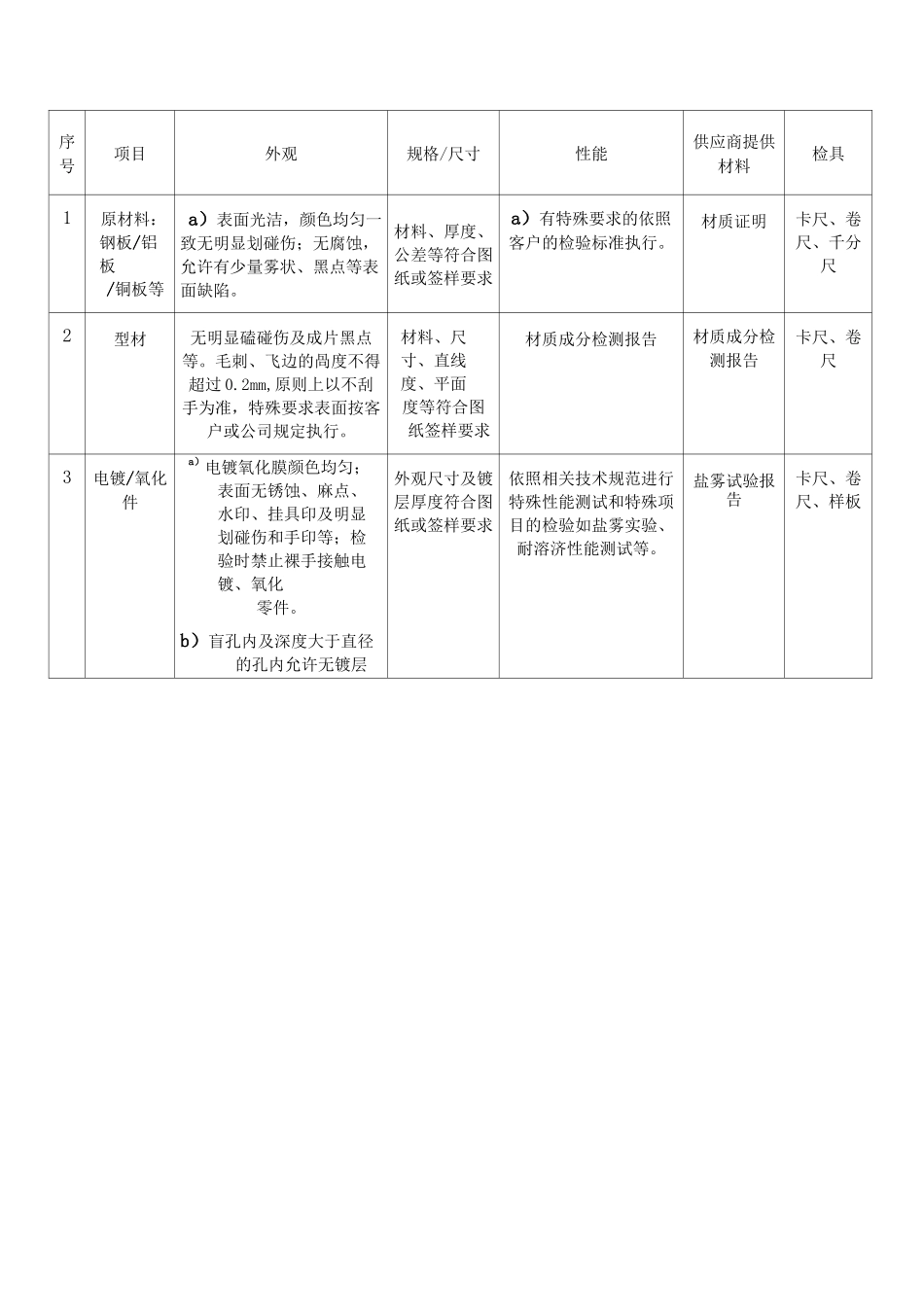

1.0目的:为检验员提供检验规则和检验方法,指导其正确检验从而稳定产品质量,保证产品满足符合性要求及生产计划用料及时入库。2.0范围:所有非本公司生产加工的外协、外购件,经过加工或不经过加工而直接用于本公司产品上的零部件的检验。3.0检验工具:卡尺(300mm/150mm)/卷尺(300mm)/千分尺(0-25mm)扭力批/样板/自制检具、推力计、色差仪、百个格刀、盐雾实验箱、ROHS测试仪等4.0引用标准:国家标准/客户标准/公司检验标准/作业指导书等5.0术语和定义:5.1拉丝:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。5.2镀前划痕:指电镀或氧化之前因操作不当、或对明显缺陷进行粗打磨等人为造成的基体材料上的一般呈细线型划伤或局部磨擦的痕迹。5.3浅划痕:膜层表面划伤,但未伤至底层(即底层未暴露);对其它无膜层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体伤痕。5.4深划痕:表面膜层划伤且已伤至底层(即底层已暴露出来);对无膜层表面则为:目测明显手指甲触摸有凹凸感、伤及材料本体的伤痕。5.5基材花斑:电镀或氧化前因基体材料腐蚀、或者材料中的杂质、或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。5.6凹坑:由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。5.7水印:电镀或氧化后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。5.8水纹:塑胶或压铸件成形时,熔体流动产生的可见条纹。5.9缩水:因材料、工艺等原因使塑胶或压铸件表面出现凹陷的收缩现象。版本修改内容制作/修改审批生效时间版本修改内容制作/修改审批生效时间抄送:□总经理□市场部□工艺技术部□计划部□采购部□生产部□品质部□人力资源部□财务部□文控中心5.10气泡:批塑胶件因工艺原因内部出现的可见空气泡。5.11砂眼:塑胶或压铸件表面的疏松针孔。5.12披锋:压铸件或塑胶件的分模面上出现或残留的毛刺。5.13露白:镀锌彩色钝化膜因磨擦而被去除、露出锌层,或因缝隙截留溶液导致的无法钝化膜现象,呈现为区别于周围彩色的白色5.14雾状:镀铬、镀镍表面或透明塑胶表面上的模糊、不清晰、不光亮的现象。5.15挂具印:指电镀、氧化、或喷涂等表面处理生产过程中,因装挂用辅助工具的遮挡而使其与零件相接触的部位局部无膜层的现象。5.16色差:颜色与标准色板样品片/件不兼容所生产的颜色不一致,不均匀。6.0检验方法及质量要求:6.1通用要求6.1.1检验条件:在间接光或人工照明度为300〜600LUX的近似自然光下进行目视,目视距离为600mm,观测时间为10秒,且检查者位于被检查表面的正面、视线与被检表面呈45〜90°进行检验,要求检验者校正视力不低于1.2。对被测表面有争议时,可用适当的放大镜协助检测。6.1.2首先检查来料是否在合格供应商名册内采购,对客户有特殊要求的要在客户指定的供应商名单中采购。6.1.3首批送货要通过抽样做性能测试,以后来料不定时抽检以保证产品质量。对公司有签样或图纸有特殊要求的零部件,其对应的缺陷优先按样板或技术要求进行判断。6.1.4包装完好;外面表面应美观、颜色均匀一致,不得有明显的划碰伤和规范所不允许的外观缺陷;规格、尺寸符合图纸要求;来料要求供应商提供相应的材质报告和自检报告,并采用现有设备进行适当的检验和测试。6.1.5棱边、棱角的毛刺、飞边的高度按图纸要求进行检验,原则上以不刮手为准,特殊要求的表面按客户或公司规定执行。6.2检验控制要点序号项目外观规格/尺寸性能供应商提供材料检具1原材料:钢板/铝板/铜板等a)表面光洁,颜色均匀一致无明显划碰伤;无腐蚀,允许有少量雾状、黑点等表面缺陷。材料、厚度、公差等符合图纸或签样要求a)有特殊要求的依照客户的检验标准执行。材质证明卡尺、卷尺、千分尺2型材无明显磕碰伤及成片黑点等。毛刺、飞边的咼度不得超过0.2mm,原则上以不刮手为准,特殊要求表面按客户或公司规定执行。材料、尺寸、直线度、平面度等符合图纸签样要求材质成分检测报告材质成分检测报告卡尺、卷尺3电镀/氧化件a)电镀氧化膜颜色均匀;表面无锈蚀、麻点、...