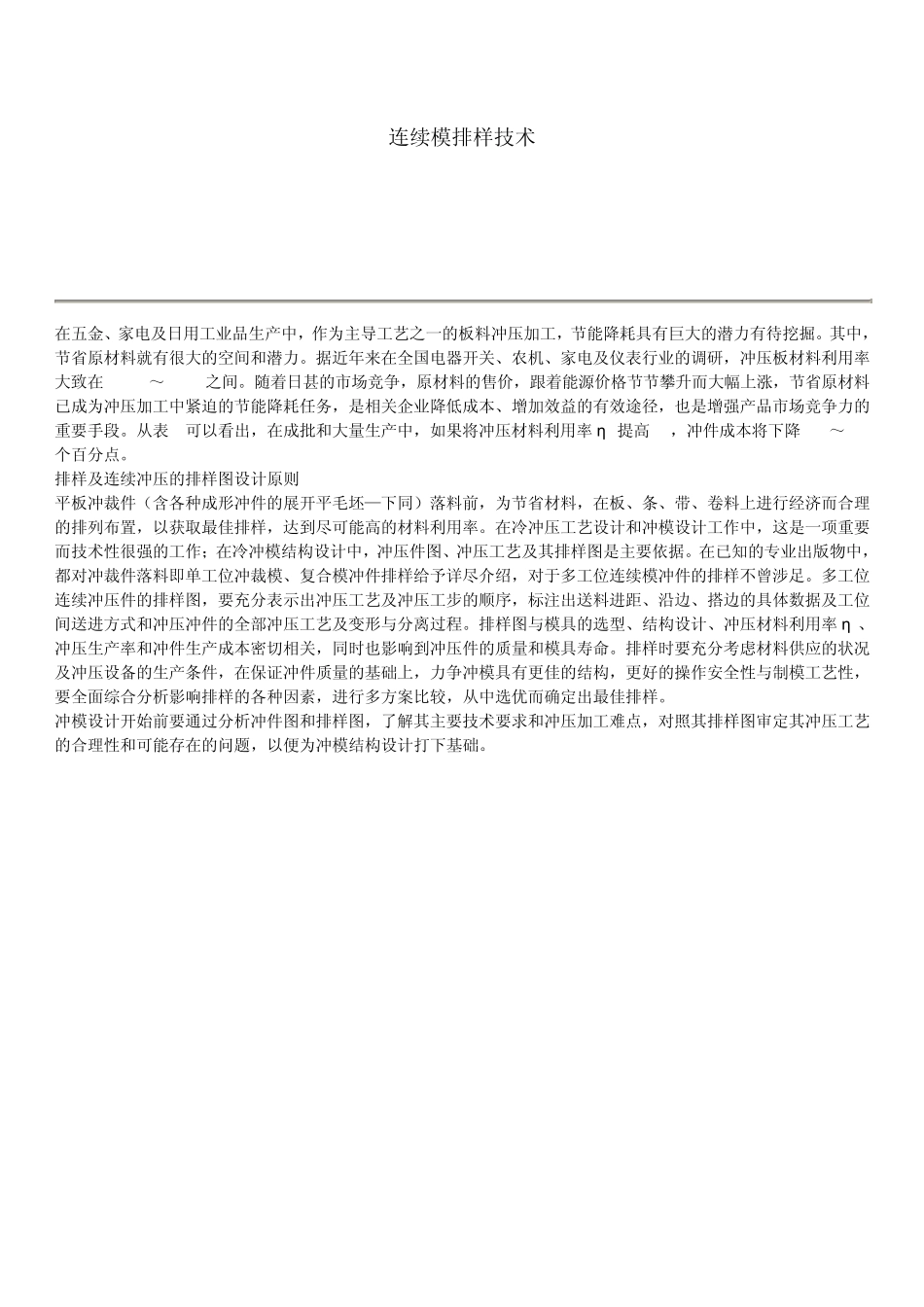

连续模排样技术 在五金、家电及日用工业品生产中,作为主导工艺之一的板料冲压加工,节能降耗具有巨大的潜力有待挖掘。其中,节省原材料就有很大的空间和潜力。据近年来在全国电器开关、农机、家电及仪表行业的调研,冲压板材料利用率大致在 62.5%~73.5%之间。随着日甚的市场竞争,原材料的售价,跟着能源价格节节攀升而大幅上涨,节省原材料已成为冲压加工中紧迫的节能降耗任务,是相关企业降低成本、增加效益的有效途径,也是增强产品市场竞争力的重要手段。从表 1可以看出,在成批和大量生产中,如果将冲压材料利用率 η 提高1%,冲件成本将下降 0.4~0.5个百分点。 排样及连续冲压的排样图设计原则 平板冲裁件(含各种成形冲件的展开平毛坯—下同)落料前,为节省材料,在板、条、带、卷料上进行经济而合理的排列布置,以获取最佳排样,达到尽可能高的材料利用率。在冷冲压工艺设计和冲模设计工作中,这是一项重要而技术性很强的工作;在冷冲模结构设计中,冲压件图、冲压工艺及其排样图是主要依据。在已知的专业出版物中,都对冲裁件落料即单工位冲裁模、复合模冲件排样给予详尽介绍,对于多工位连续模冲件的排样不曾涉足。多工位连续冲压件的排样图,要充分表示出冲压工艺及冲压工步的顺序,标注出送料进距、沿边、搭边的具体数据及工位间送进方式和冲压冲件的全部冲压工艺及变形与分离过程。排样图与模具的选型、结构设计、冲压材料利用率 η 、冲压生产率和冲件生产成本密切相关,同时也影响到冲压件的质量和模具寿命。排样时要充分考虑材料供应的状况及冲压设备的生产条件,在保证冲件质量的基础上,力争冲模具有更佳的结构,更好的操作安全性与制模工艺性,要全面综合分析影响排样的各种因素,进行多方案比较,从中选优而确定出最佳排样。 冲模设计开始前要通过分析冲件图和排样图,了解其主要技术要求和冲压加工难点,对照其排样图审定其冲压工艺的合理性和可能存在的问题,以便为冲模结构设计打下基础。 在众多的单工序冲模中,只有落料模和单工位复合模冲件需要进行排样图设计。也就是说,当冲裁(落料)平板冲裁件和成形冲压件展开平毛坯时需要排样。而且大都是有沿边、有搭边进行有废料冲裁的常规排样方式,间或出现个别一、两个无搭边排样,绝大多数仅能实现少废料冲裁。无论用何种排样方式,一般以材料利用率来衡量其排样的合理与优劣。 连续模冲件的排样,与上述有别。材料利用率 η 不是最重要和唯一的衡量排样...