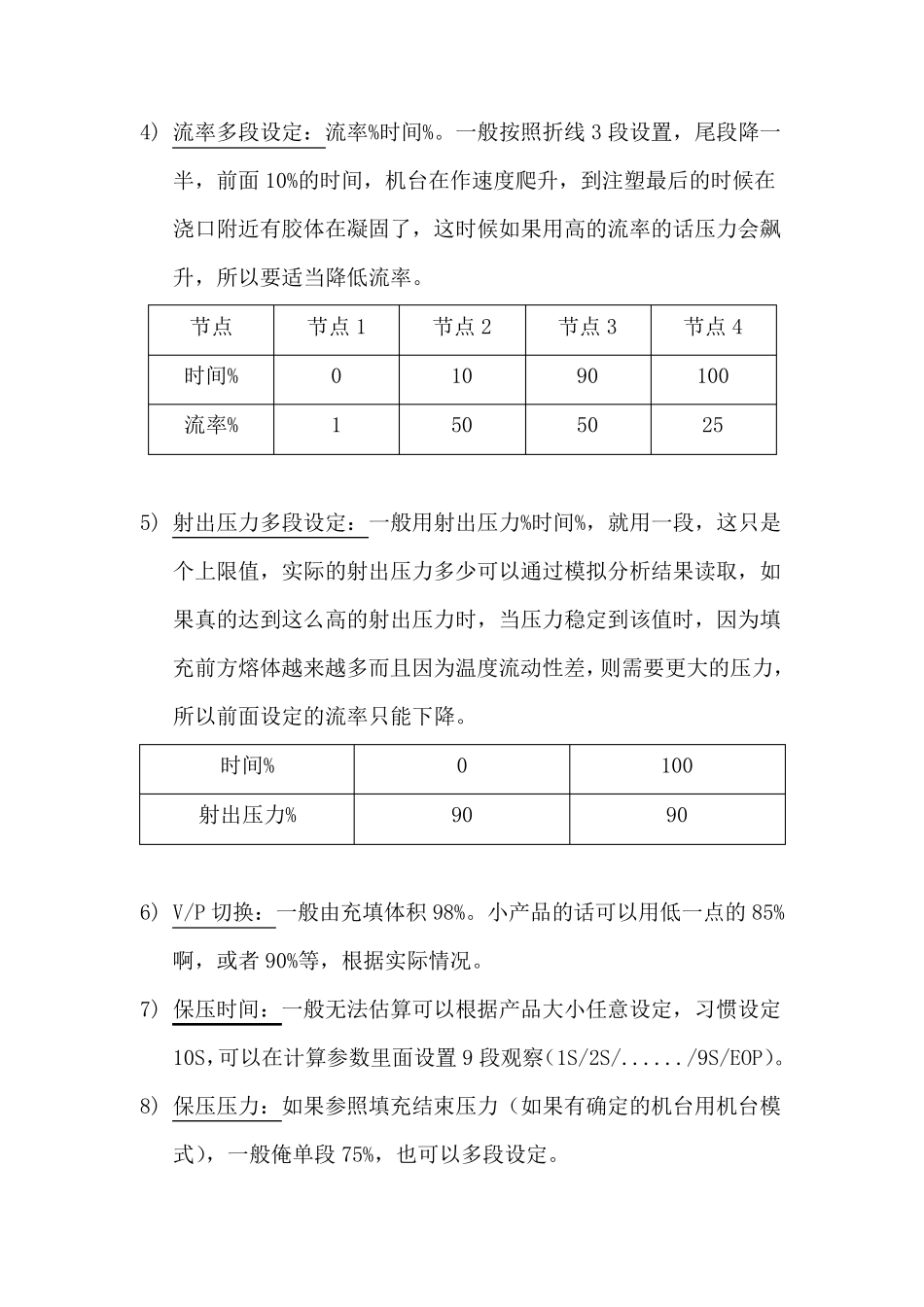

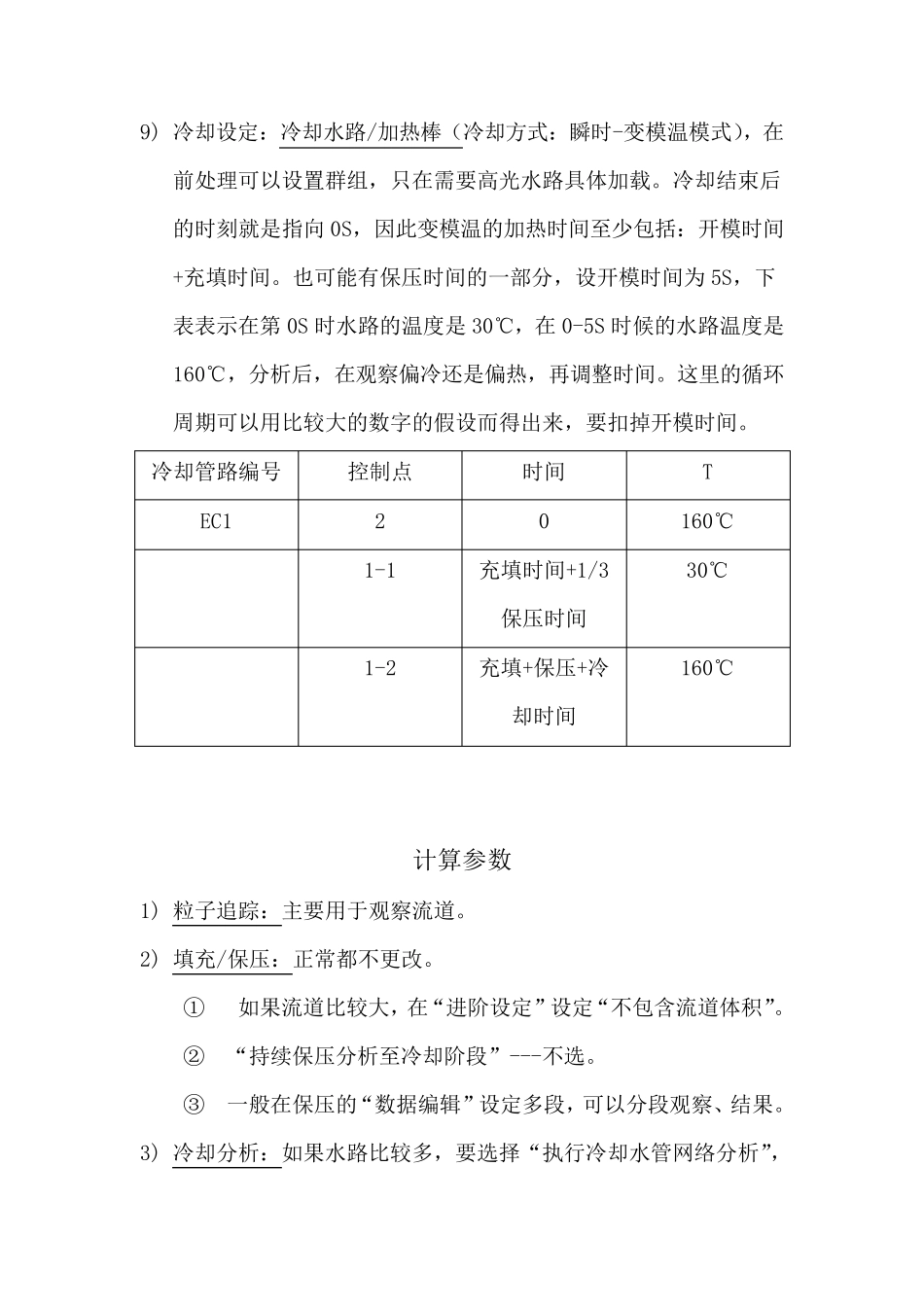

前处理 1) 模座必须能将竖浇道完全包住。 2) 模穴采用STL 格式的,流道系统、水路系统、模座可以用IGES 格式的线条和面都可以。 3) 如果模仁材质不一样,可以建立模仁(镶块)STL 模型,汇入后赋予“镶块”材质。 4) 模穴对称的话可以设定“流道对称”的方式。 5) 热流道阀浇口设置:有多个进浇口才要设置。在步骤 5 设置阀浇口,在输入工艺参数的时候有“阀式浇口”进阶设定,要注意打开的顺序,应该先于料流到达之前打开。 6) 冷料井按冷流道设定。 工艺设定 1) 材料:对于添加物目前只能搜寻玻纤。 2) 专案设定:如果有厂家提供机台就采用“射出机台模式”,不然用“CAE 分析设定界面”,压力一般设定上限 300MPa 就足够。 3) 填充时间:看“网格体积”,一般一个浇口按 100CC/sec 去估计(一个 100CC,多个浇口的话要调整时间)然后根据结果进行调整。 4) 流率多段设定:流率%时间%。一般按照折线 3 段设置,尾段降一半,前面 10%的时间,机台在作速度爬升,到注塑最后的时候在浇口附近有胶体在凝固了,这时候如果用高的流率的话压力会飙升,所以要适当降低流率。 节点 节点 1 节点 2 节点 3 节点 4 时间% 0 10 90 100 流率% 1 50 50 25 5) 射出压力多段设定:一般用射出压力%时间%,就用一段,这只是个上限值,实际的射出压力多少可以通过模拟分析结果读取,如果真的达到这么高的射出压力时,当压力稳定到该值时,因为填充前方熔体越来越多而且因为温度流动性差,则需要更大的压力,所以前面设定的流率只能下降。 时间% 0 100 射出压力% 90 90 6) V/P 切换:一般由充填体积 98%。小产品的话可以用低一点的 85%啊,或者 90%等,根据实际情况。 7) 保压时间:一般无法估算可以根据产品大小任意设定,习惯设定10S,可以在计算参数里面设置 9 段观察(1S/2S/....../9S/EOP)。 8) 保压压力:如果参照填充结束压力(如果有确定的机台用机台模式),一般俺单段75%,也可以多段设定。 9) 冷却设定:冷却水路/加热棒(冷却方式:瞬时-变模温模式),在前处理可以设置群组,只在需要高光水路具体加载。冷却结束后的时刻就是指向0S,因此变模温的加热时间至少包括:开模时间+充填时间。也可能有保压时间的一部分,设开模时间为5S,下表表示在第0S 时水路的温度是30℃,在0-5S 时候的水路温度是160℃,分析后,在观察偏冷还是偏热,再调整时间。这里的循环周期可以用比较...