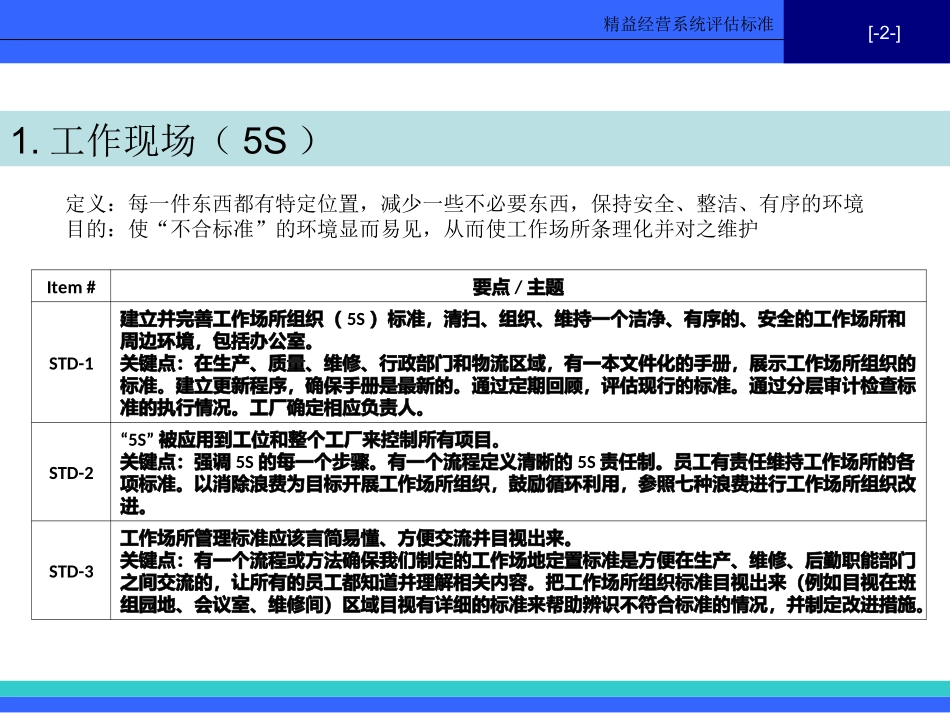

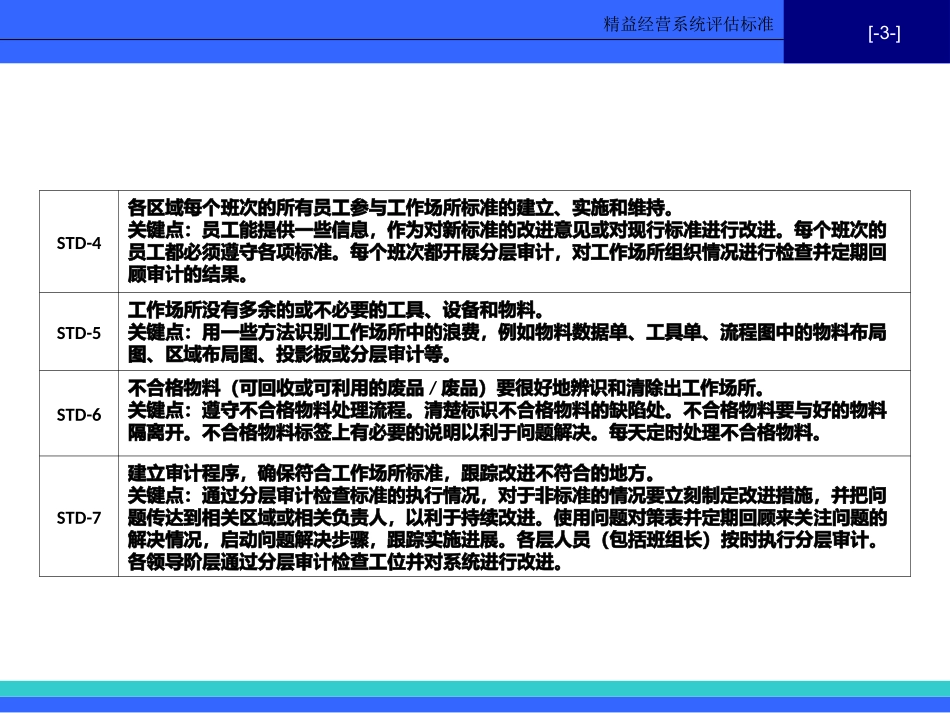

[-1-]精益经营系统评估标准现场管理工作场所5S标准化工作节拍管理目视管理标准化STANDARDIZATION[-2-]精益经营系统评估标准定义:每一件东西都有特定位置,减少一些不必要东西,保持安全、整洁、有序的环境目的:使“不合标准”的环境显而易见,从而使工作场所条理化并对之维护1.工作现场(5S)Item#要点/主题STD-1建立并完善工作场所组织(5S)标准,清扫、组织、维持一个洁净、有序的、安全的工作场所和周边环境,包括办公室。关键点:在生产、质量、维修、行政部门和物流区域,有一本文件化的手册,展示工作场所组织的标准。建立更新程序,确保手册是最新的。通过定期回顾,评估现行的标准。通过分层审计检查标准的执行情况。工厂确定相应负责人。STD-2“5S”被应用到工位和整个工厂来控制所有项目。关键点:强调5S的每一个步骤。有一个流程定义清晰的5S责任制。员工有责任维持工作场所的各项标准。以消除浪费为目标开展工作场所组织,鼓励循环利用,参照七种浪费进行工作场所组织改进。STD-3工作场所管理标准应该言简易懂、方便交流并目视出来。关键点:有一个流程或方法确保我们制定的工作场地定置标准是方便在生产、维修、后勤职能部门之间交流的,让所有的员工都知道并理解相关内容。把工作场所组织标准目视出来(例如目视在班组园地、会议室、维修间)区域目视有详细的标准来帮助辨识不符合标准的情况,并制定改进措施。[-3-]精益经营系统评估标准STD-4各区域每个班次的所有员工参与工作场所标准的建立、实施和维持。关键点:员工能提供一些信息,作为对新标准的改进意见或对现行标准进行改进。每个班次的员工都必须遵守各项标准。每个班次都开展分层审计,对工作场所组织情况进行检查并定期回顾审计的结果。STD-5工作场所没有多余的或不必要的工具、设备和物料。关键点:用一些方法识别工作场所中的浪费,例如物料数据单、工具单、流程图中的物料布局图、区域布局图、投影板或分层审计等。STD-6不合格物料(可回收或可利用的废品/废品)要很好地辨识和清除出工作场所。关键点:遵守不合格物料处理流程。清楚标识不合格物料的缺陷处。不合格物料要与好的物料隔离开。不合格物料标签上有必要的说明以利于问题解决。每天定时处理不合格物料。STD-7建立审计程序,确保符合工作场所标准,跟踪改进不符合的地方。关键点:通过分层审计检查标准的执行情况,对于非标准的情况要立刻制定改进措施,并把问题传达到相关区域或相关负责人,以利于持续改进。使用问题对策表并定期回顾来关注问题的解决情况,启动问题解决步骤,跟踪实施进展。各层人员(包括班组长)按时执行分层审计。各领导阶层通过分层审计检查工位并对系统进行改进。[-4-]精益经营系统评估标准定义:一种能很快看得到工作场所的标准和实际状况的方法目的:目视化管理能使所有员工很快看到现状,(正常/异常),把握情况并采取行动恢复正常(标准)的状况2.目视化管理Item#要点/主题STD-8建立工厂明确的政策方针,概述目视化的范围及运用,其中包括清晰的标准。关键点:工厂或部门的目视化管理标准必须形成文件。标准利于员工交流和理解。有一份程序文件来评估和更新目视化管理工具。STD-9开展分层审计来评估目视化管理的执行,并有一个跟踪流程来解决非标准的情况。关键点:执行分层审计,检查各项标准是否被遵守,对于非标准的情况立刻进行整改,交流相应问题,维持标准,进行持续改进。使用问题对策表并针对问题的解决情况定期进行回顾。使用问题解决及跟踪程序。各区域所有的分层审计(包括班组长)都需要有分层审计计划。各领导阶层通过分层审计检查工位并对系统进行改进。STD-10偏离标准又不能很容易纠正的情况,必须制定文件化的对策,并进行目视和交流(例如确认站问题清单、BPE板)。关键点:问题清单用于记录发现的所有偏离标准的问题(例如BPE,确认站,产能提升过程中发现的问题)跟踪执行过程,使用状态指示(如:红色、黄色、绿色、O、△、X)。问题清单应包括对策措施的负责人、完成日期和当前状态。STD-11关键或需要控制的工序有特殊的目视化辨识。关键点:定义关键程序:例如QCOS、KPC、KCC、关键C...