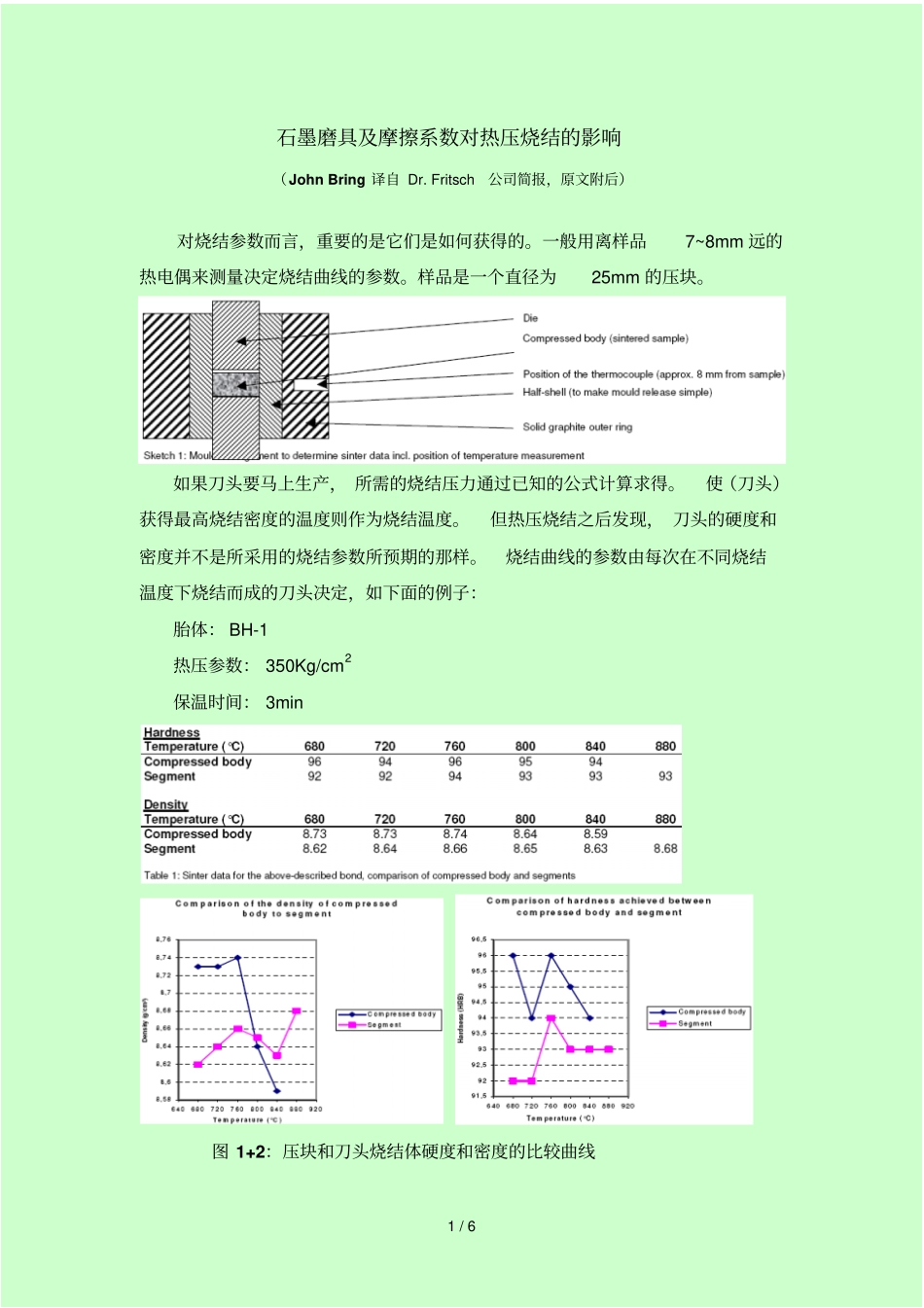

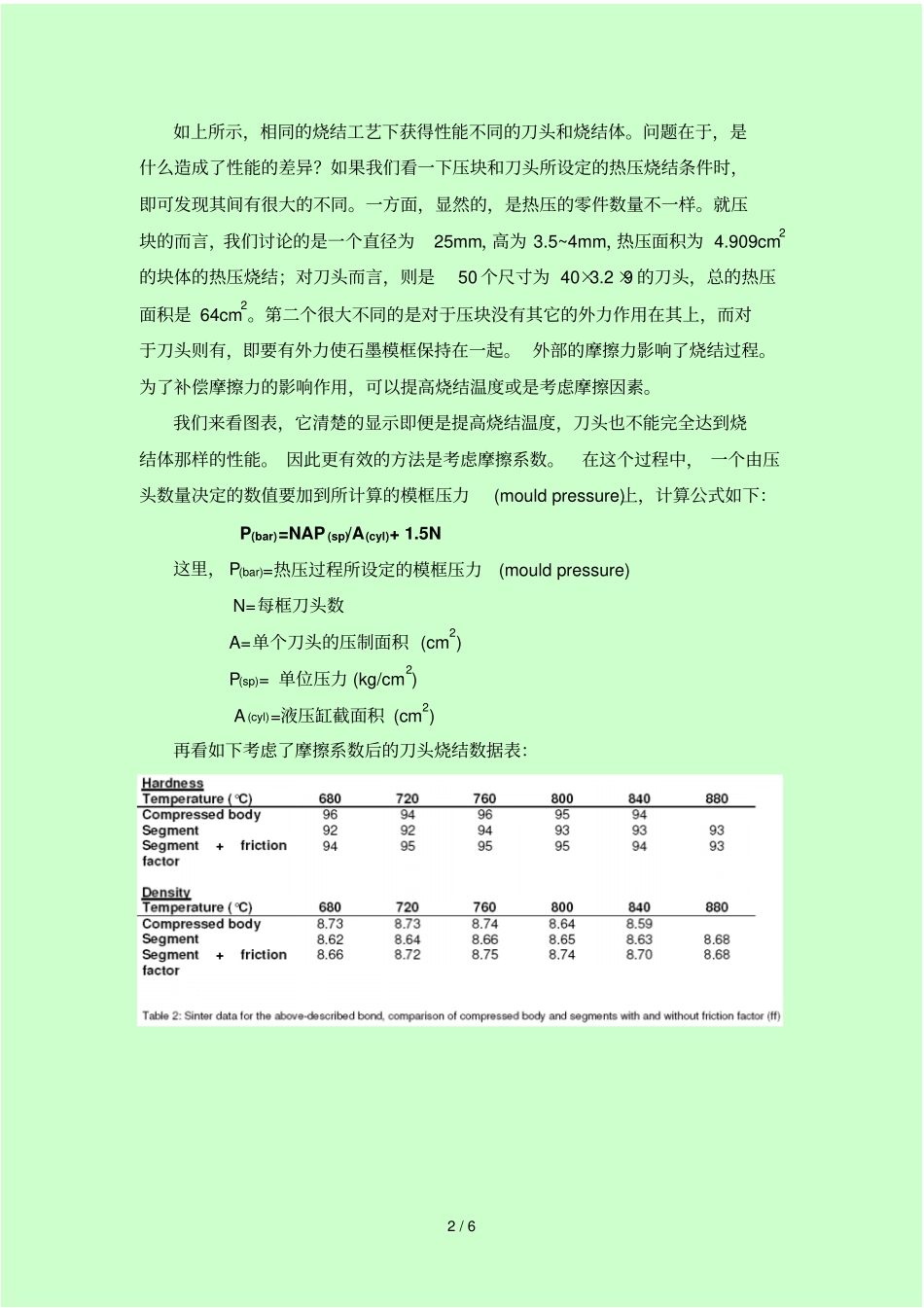

1 / 6 石墨磨具及摩擦系数对热压烧结的影响(John Bring 译自 Dr. Fritsch公司简报,原文附后)对烧结参数而言,重要的是它们是如何获得的。一般用离样品7~8mm 远的热电偶来测量决定烧结曲线的参数。样品是一个直径为25mm 的压块。如果刀头要马上生产, 所需的烧结压力通过已知的公式计算求得。使(刀头)获得最高烧结密度的温度则作为烧结温度。但热压烧结之后发现, 刀头的硬度和密度并不是所采用的烧结参数所预期的那样。烧结曲线的参数由每次在不同烧结温度下烧结而成的刀头决定,如下面的例子:胎体: BH-1 热压参数: 350Kg/cm2保温时间: 3min 图 1+2:压块和刀头烧结体硬度和密度的比较曲线2 / 6 如上所示,相同的烧结工艺下获得性能不同的刀头和烧结体。问题在于,是什么造成了性能的差异?如果我们看一下压块和刀头所设定的热压烧结条件时,即可发现其间有很大的不同。一方面,显然的,是热压的零件数量不一样。就压块的而言,我们讨论的是一个直径为25mm,高为 3.5~4mm,热压面积为 4.909cm2的块体的热压烧结;对刀头而言,则是50 个尺寸为 40×3.2 ×9 的刀头,总的热压面积是 64cm2。第二个很大不同的是对于压块没有其它的外力作用在其上,而对于刀头则有,即要有外力使石墨模框保持在一起。 外部的摩擦力影响了烧结过程。为了补偿摩擦力的影响作用,可以提高烧结温度或是考虑摩擦因素。我们来看图表,它清楚的显示即便是提高烧结温度,刀头也不能完全达到烧结体那样的性能。 因此更有效的方法是考虑摩擦系数。在这个过程中, 一个由压头数量决定的数值要加到所计算的模框压力(mould pressure)上,计算公式如下:P(bar)=NAP (sp)/A(cyl)+ 1.5N 这里, P(bar)=热压过程所设定的模框压力(mould pressure) N=每框刀头数A=单个刀头的压制面积 (cm2) P(sp)= 单位压力 (kg/cm2) A (cyl)=液压缸截面积 (cm2) 再看如下考虑了摩擦系数后的刀头烧结数据表:3 / 6 当进行胎体的热压烧结时,如果在烧结刀头时考虑了摩擦系数,那么采用与压块同样的或稍高于压块的烧结温度(约40℃),刀头就能获得与压块同样的硬度和密度。4 / 6 Effect of the graphite mould/friction factor For the sinter data we pass on, it is important to know how they were obtained. When determining sinter curves, the values are measured on samples where temperature i...