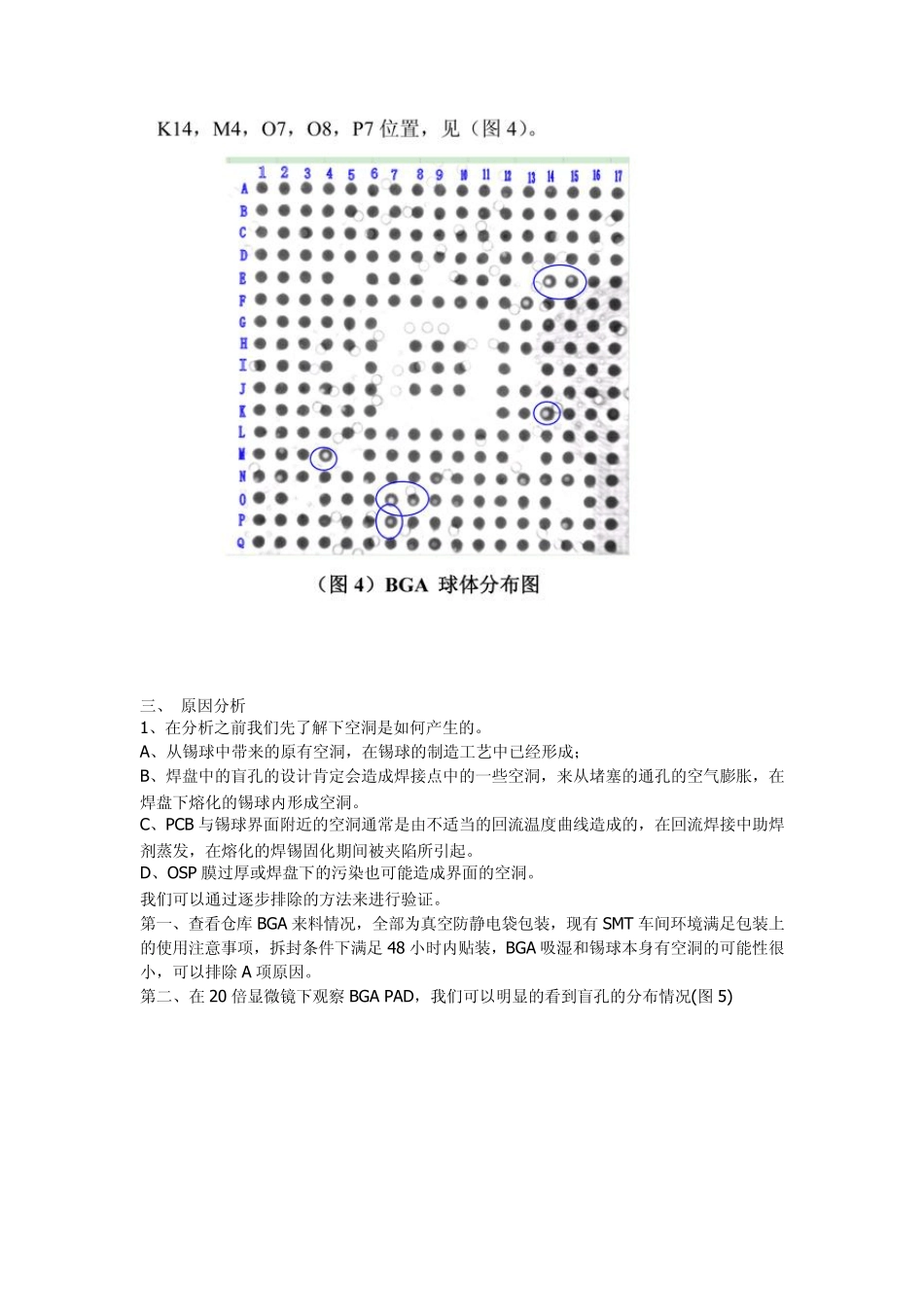

6220 主板BGA 空洞分析报告 一、 背景资料 1、 公司预引进新的检测设备 X-RAY,外出考察设备供应商并携带我司生产的 6220 主板前往试样,带回了实照的 X-RAY 图片,(图 1)发现空洞面积过大,于是引发对目前回流焊接过程中对空洞的关注。 2、 为了进一步验证 BGA 的空洞面积大小问题,是否存在批量不达标的品质隐患,下午又组织去拍了 X-RAY 图片,并对采用不同锡膏品牌生产的主板进行了对比。采用 SP 锡膏焊接(图 2),采用 YT 锡膏焊接(图 3)。 二、 看图解析 1、 从三组图片我们不难看出,不管 SP 锡膏还是 YT 锡膏,BGA 存在的空洞数量和面积都相差不多,空洞数量在 20-24 个之间(CPU 总球数为 264 个),SP 空洞最大面积 38.73%,YT 空洞最大面积 38.00%,空洞直径 0.22MM。 2、 从空洞的分布范围来看,使用两种不同品牌的锡膏焊接后,BGA 空洞存在的位置基本相同,而空洞面积超大的几个点也主要集中在:E14,E15,K14,M4,O7,O8,P7 位置,见(图 4)。 三、 原因分析 1、在分析之前我们先了解下空洞是如何产生的。 A、从锡球中带来的原有空洞,在锡球的制造工艺中已经形成; B、焊盘中的盲孔的设计肯定会造成焊接点中的一些空洞,来从堵塞的通孔的空气膨胀,在焊盘下熔化的锡球内形成空洞。 C、PCB 与锡球界面附近的空洞通常是由不适当的回流温度曲线造成的,在回流焊接中助焊剂蒸发,在熔化的焊锡固化期间被夹陷所引起。 D、OSP 膜过厚或焊盘下的污染也可能造成界面的空洞。 我们可以通过逐步排除的方法来进行验证。 第一、查看仓库 BGA 来料情况,全部为真空防静电袋包装,现有 SMT 车间环境满足包装上的使用注意事项,拆封条件下满足 48 小时内贴装,BGA 吸湿和锡球本身有空洞的可能性很小,可以排除 A 项原因。 第二、在 20 倍显微镜下观察 BGA PAD,我们可以明显的看到盲孔的分布情况(图 5) 把我们所拍到的X-RAY 焊接空洞图片与我们BGA 焊盘中的盲孔位置进行比对,发现95%以上空洞产生的位置都在有盲空的焊盘上, 空洞分布图 盲孔分布图 (图6) 从此对比图可以得出BGA 焊盘上的盲孔是空洞产生的主要原因。 第三、随着回流温度的的爬升,助焊剂得到慢慢挥发,而残留于盲孔中的助焊剂因为埋在锡膏底部,挥发速度相对比较慢,在液相线温度到来之前,让助焊剂充分挥发,一旦到达183℃,如果过没有充分挥发,来自堵塞的通孔的化合物的膨胀,不能冲破锡膏熔...