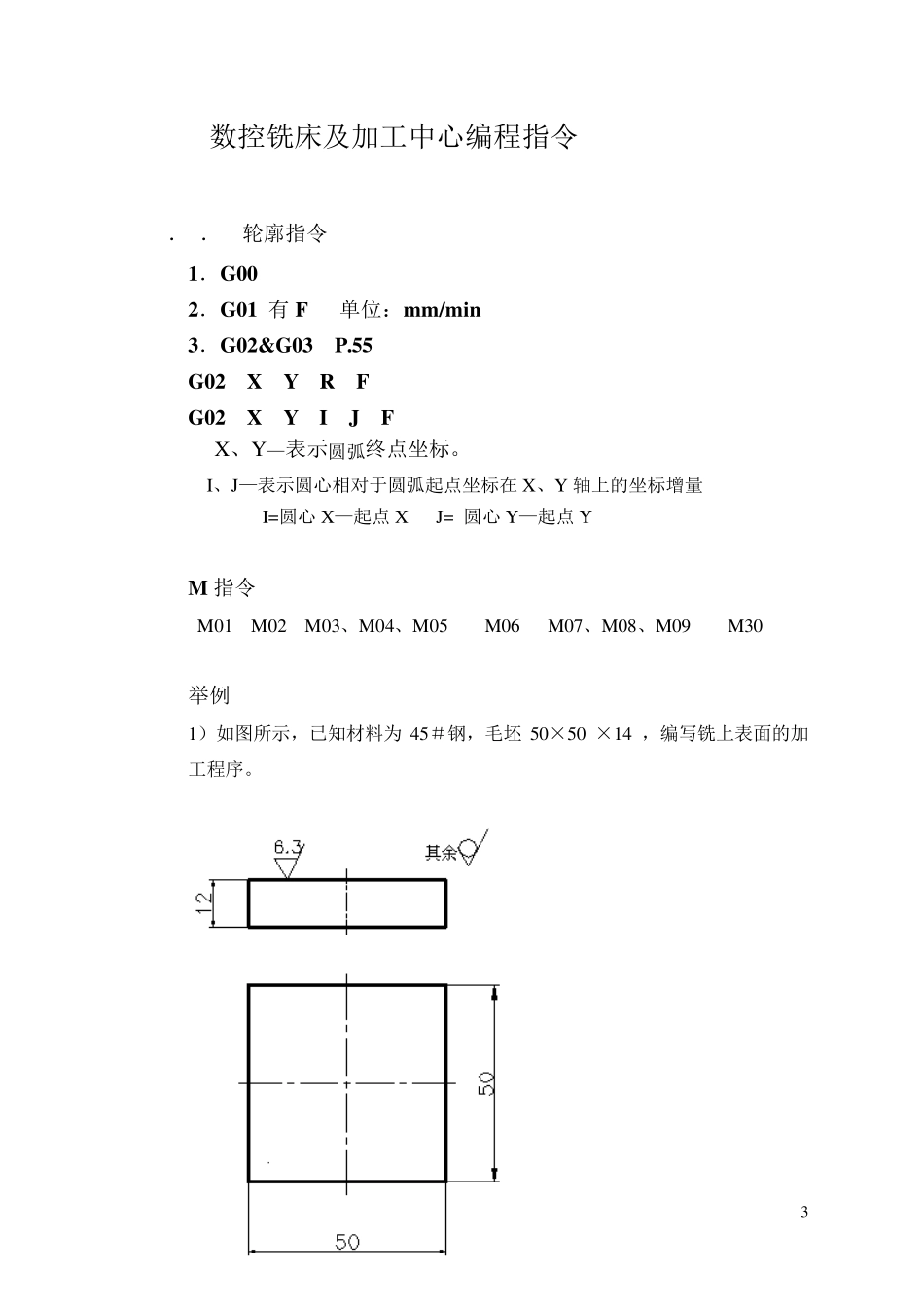

第4章 数控铣床及加工中心的程序编制 4.1 概 述 1.数控镗铣床和加工中心(MC,Machine Center)区别主要在于数控镗铣床没有自动刀具交换装置( ATC , Au tomatic Toos Changer )及刀具库。 2.数控铣床与加工中心工艺特点 P.102 加工中心是一种功能较全的数控机床,它集铣削、钻削、铰削、镗削、攻螺纹和切螺纹于一身。 出现的新问题: 如,刀具应具有更高的强度、硬度和耐磨性和良好的刚性;易造成切屑堆积,会缠绕在工件或刀具上,影响加工顺利进行,需要采取断屑措施和及时清理切屑;加工中心机床价格高,一次性投资大,机床的加工台时费用高,零件的加工成本高。 3.数控铣床与加工中心分类及主要加工对象 4.2 数控铣床及加工中心工艺处理 数控铣削需要考虑机床的运动过程、工件的加工工艺过程、刀具的选择、切削用量的选择、走刀路线等多方面的工艺问题。 1.数控刀具的选择 车削刀具:外圆、内孔、螺纹、成形车刀等 铣削刀具:面铣刀、立铣刀、螺纹铣刀等 钻削刀具:钻头、铰刀、丝锥等 镗削刀具:粗镗刀、精镗刀等 2. 加工路线的确定 P.117 确定走刀路线的一般原则是: 2 (1)保证零件的加工精度和表面粗糙度要求。 (2)缩短走刀路线,减少进退刀时间和其他辅助时间。 (3)方便数值计算,减少编程工作量。 (4)尽量减少程序段数。 孔和内螺纹加工 p.119 孔加工的方法比较多,有钻削、扩削、铰削、铣削和镗削等。 对于直径大于φ 30mm的已铸出或锻出的毛坯孔的孔加工,一般采用粗镗→半精镗→孔口倒角→精镗的加工方案,孔径较大的可采用立铣刀粗铣—精铣加工方案。孔内的退刀槽可用锯片铣刀在孔半精镗之后、精镗之前铣削完成,也可用镗刀进行单刀镗削,但单刀镗削效率较低。 对于直径小于φ 30mm无底孔的孔加工,通常采用锪平端面→打中心孔→钻→扩→孔口倒角→铰加工方案,对有同轴度要求的小孔,需采用锪平端面→打中心孔→钻→半精镗→孔口倒角→精镗(或铰)加工方案。为提高孔的位置精度,在钻孔工步前需安排打中心孔工步。孔口倒角一般安排在半精加工之后、精加工之前,以防孔内产生毛刺。 内螺纹的加工根据孔径的大小,一般情况下,M 6~M 20 之间的螺纹,通常采用攻螺纹的方法加工。M 20 以上的内螺纹,可采用铣削(或镗削)加工。另外,还可铣外螺纹。 3. 切削用量的选择 切削用量包括:切削速度、进给速度、背吃刀量和侧吃刀量。具体的选择原则与普通铣...