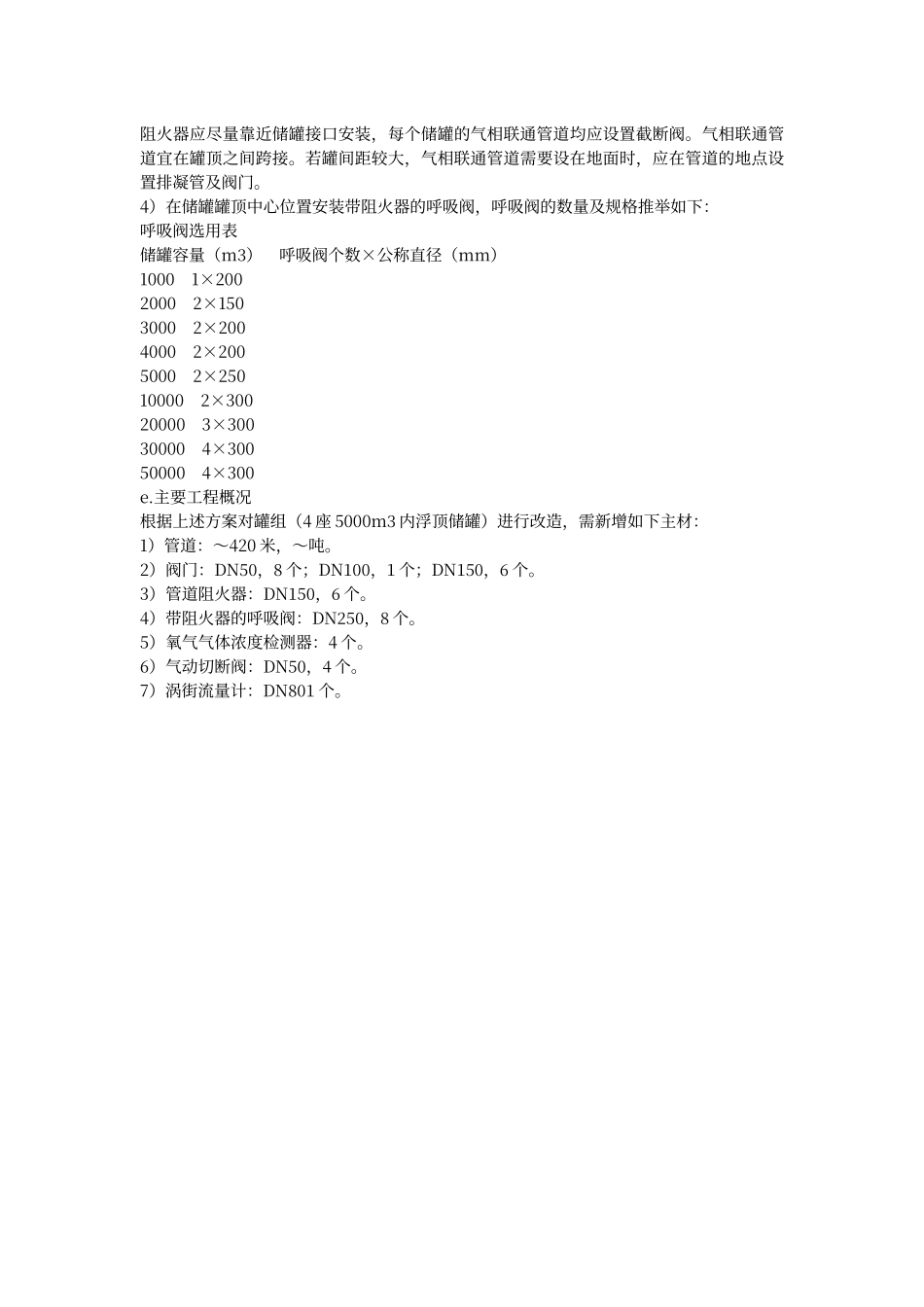

氮封设计方案在储罐上设置氮封系统,维持罐内气相空间氧气浓度不大于 5%,消除爆炸条件。以 4 台轻质油内浮顶储罐组成的罐组为例,设计方案如下:a)内浮顶储罐改造1)在储罐罐顶透光孔法兰盖处增加开口,用于安装氧气浓度检测器;2)封堵储罐罐壁的通气口,同时在罐顶增加呼吸阀接口。呼吸阀的数量及规格根据《石油化工储运系统罐区设计法律规范》SH/T 3007-2024 确定。3)在储罐罐顶增加氮气接入口;4)在储罐罐顶增加气相联通管接口。(同一种油品的多个储罐在生产运行过程中,常常是有的储罐在进行收油作业,有的储罐同时在进行发油作业。为节约氮气用量,我们建议在同种油品储罐之间设置气相联通管道,通过这种方法,可以实现多个运行过程中的储罐进气量和排气量的部分平衡,不仅可以减少氮气用量,同时还可以减少储罐在收油作业时的油气排放。)b.工艺叙述1)在储罐内安装氧气检测器,实时监测储罐内气相空间氧气的浓度,同时将高浓度报警与氮气管道控制阀门连锁,当氧气浓度达到高浓度值时报警,连锁打开氮气阀门,向储罐内补充氮气,直至检测指标达到设定要求时连锁关闭氮气阀门。补充氮气的流量控制使用限流孔板,流量宜控制在 Q=Q1-Q2(Q1—油品出罐流量,Q2—气相连通罐中与油品出罐同时进行的油品进罐流量),且 Q 不应小于 100m3/h,氮气管道的管径为 DN50,氮气的操作压力为。氧气浓度监测信号引入控制室,以便实时监测。控制室设氧气浓度超标报警仪。2)同一种油品的多个储罐在生产运行过程中,常常是有的储罐在进行收油作业,有的储罐同时在进行发油作业。为节约氮气用量,我们建议在同种油品储罐之间设置气相联通管道,通过这种方法,可以实现多个运行过程中的储罐进气量和排气量的部分平衡,不仅可以减少氮气用量,同时还可以减少储罐在收油作业时的油气排放。联通管道的管径为DN150,气体的流通能力为 500m3/h。管道及仪表流程图见附图-1;氧气检测器、切断阀仪表规格书见附表。c.仪表选型说明1)氧气气体检测器采纳电化学探头,其具有可靠性高,长期稳定性好,检测精度高及反映时间短等特点。2)切断阀采纳气动切断球阀,其具有泄露等级高,切断动作快等特点。3)氮气补气总管上配置涡街流量计进行氮气流量监测,涡街流量计具有较好的性能价格比。d.安装布置方案1)氧气浓度检测器通过透光孔安装在储罐拱顶与内浮盘之间,为保证既不影响储罐内浮盘的正常升降,氧气检测器的安装高度宜为储罐内浮 盘可能上升到的最...