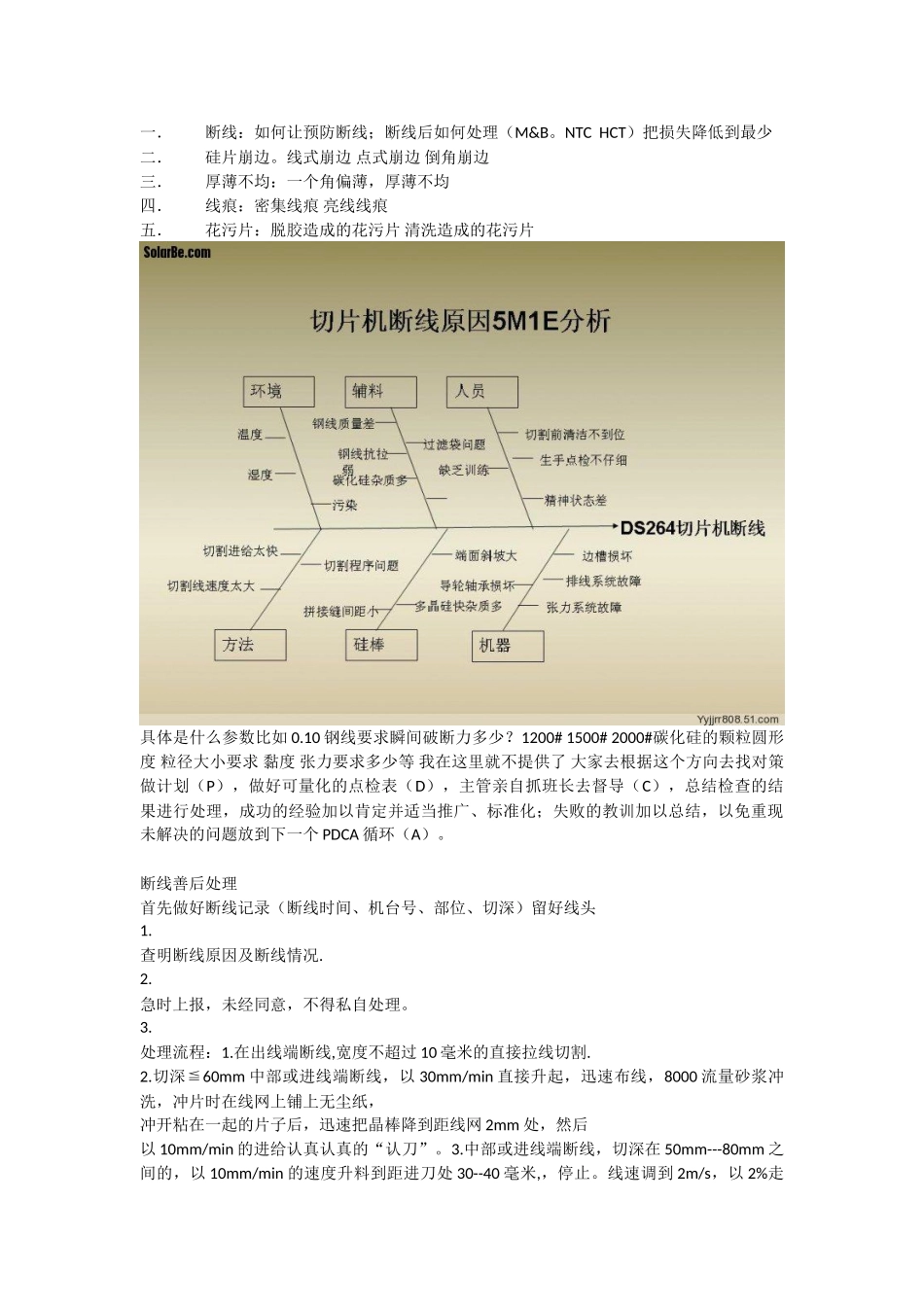

一.断线:如何让预防断线;断线后如何处理(M&B。NTC HCT)把损失降低到最少二.硅片崩边。线式崩边 点式崩边 倒角崩边三.厚薄不均:一个角偏薄,厚薄不均四.线痕:密集线痕 亮线线痕 五.花污片:脱胶造成的花污片 清洗造成的花污片具体是什么参数比如 0.10 钢线要求瞬间破断力多少?1200# 1500# 2000#碳化硅的颗粒圆形度 粒径大小要求 黏度 张力要求多少等 我在这里就不提供了 大家去根据这个方向去找对策做计划(P),做好可量化的点检表(D),主管亲自抓班长去督导(C),总结检查的结果进行处理,成功的经验加以肯定并适当推广、标准化;失败的教训加以总结,以免重现未解决的问题放到下一个 PDCA 循环(A)。断线善后处理首先做好断线记录(断线时间、机台号、部位、切深)留好线头1.查明断线原因及断线情况.2.急时上报,未经同意,不得私自处理。3.处理流程:1.在出线端断线,宽度不超过 10 毫米的直接拉线切割.2.切深≦60mm 中部或进线端断线,以 30mm/min 直接升起,迅速布线,8000 流量砂浆冲洗,冲片时在线网上铺上无尘纸,冲开粘在一起的片子后,迅速把晶棒降到距线网 2mm 处,然后以 10mm/min 的进给认真认真的“认刀”。3.中部或进线端断线,切深在 50mm---80mm 之间的,以 10mm/min 的速度升料到距进刀处 30--40 毫米,,停止。线速调到 2m/s,以 2%走线 1cm,以调平线网,停止。打开砂浆 8000 流量均匀冲片子。把晶棒两侧的线网小心的剪掉(剪时要用手捏着),留出 3-4 厘米的线头,另一端不剪.(进线端有线网的一定要保留该部分线网,以便重新布线.剪两侧线网时一定要用手或其他夹紧物,夹紧预留的线网头.)布线网,重新切割。4 进线端或中部断线切深超过 80mm 的视情况能认刀的就认刀否则就反切或直接拉线正向切割。4.进线端断线,第一次断线,切深在 80mm.1 换掉放线轮,用一个空的收线轮来代替。以低于原 2N(左 19 和右 21)的张力,切割线方向改为:右,其他参数不变,手动 2m/s 的线速走1m,不要开砂浆。2 把晶棒提升至 30---40mm 处,重新对接焊线,焊线时要焊接均匀,焊接点的点径要和线径相同。经 15N 的线速走线 300——400 米,改张力为自动切割的张力,每秒 1 米,不开沙浆,走到出线端 5 米时,把张力改为 15N,待线头在收线轮上绕 2——3 圈,改回原来的张力。把晶棒压到断线位置误差在 0.05mm,打开砂浆。以 1m/s 速度的 20%,走上 1m,经班长确认...