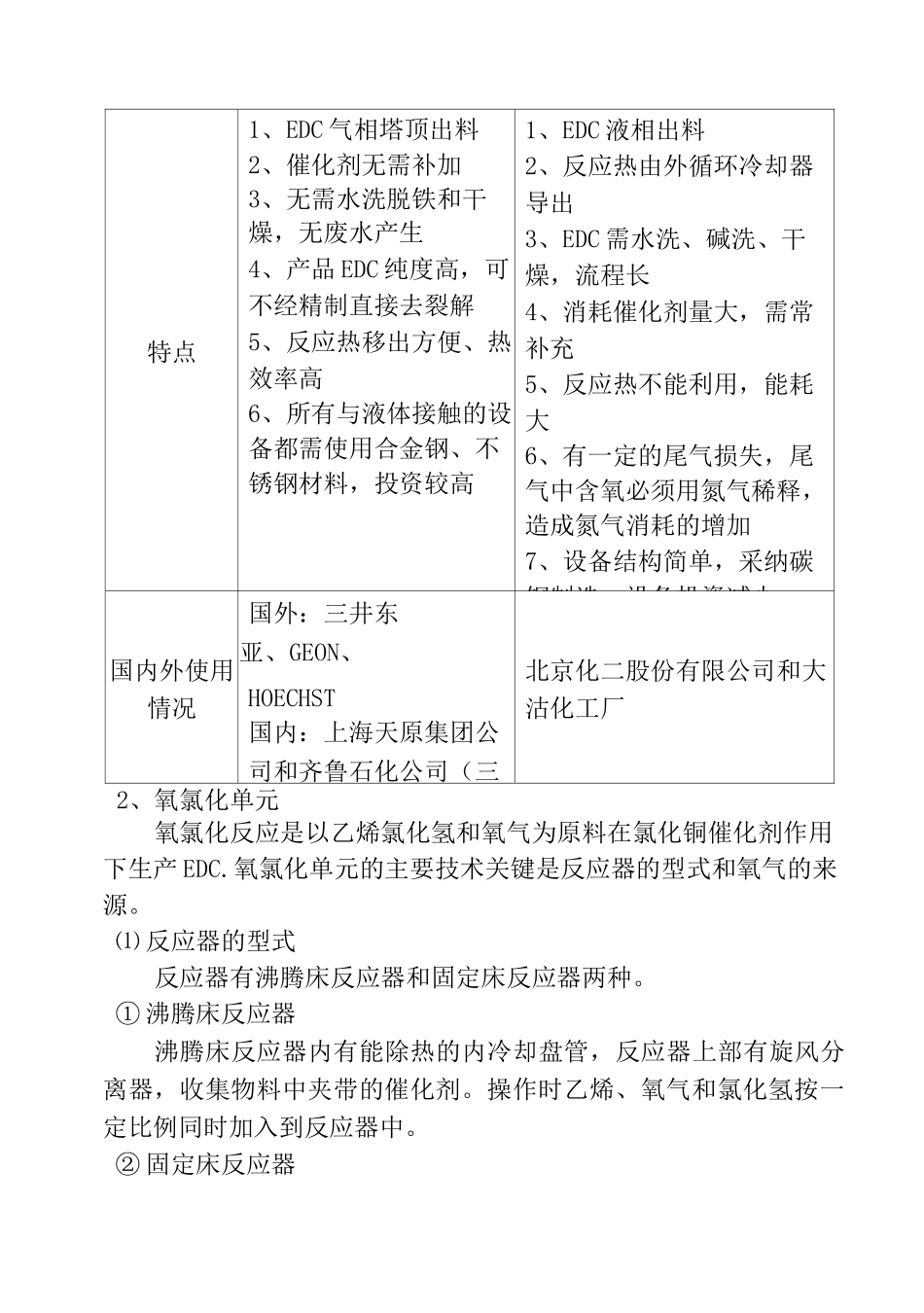

VCM 生产工艺一、生产工艺分类:VCM 生产按生产工艺分有:电石法(天然气乙炔法)、联合法、氧氯化法和平衡氧氯化法。几种生产工艺相比,电石法和联合法具有能耗大、成本高、汞污染和电石渣严重等缺点.平衡氧氯化法在生产过程中氯化氢是平衡的,不需由外部进入,具有规模大、能耗低、经济效益好、有利于环保等优点,是目前世界上较先进和经济的生产方法。拥 有 氧 氯 化 生 产 的 主 要 专 利 厂 商 有 日 本 三 井 东 压 、 德 国HOECHST、EVC、SOLVAY、美国 GEON 、DOW 、PPG 等。我国 VCM 的生产始于 1958 年。21 年采纳平衡氧氯化法生产 PVC的总能力为 87 万 t/a 其中上海天原氯碱股份有限责任公司(30 万t/a)、齐鲁石化公司(23 万 t/a)、北京化工二厂股份公司(16 万t/a)、渤海化工集团大沽化工厂(10 万 t/a)、锦化化工集团有限责任公司(8 万 t/a)等成为我国 VCM 和 PVC 生产的大型骨干企业。二、生产工艺特点:本项目具有乙烯和氯气两种原料,将采纳平衡氧氯化法工艺。平衡氧氯化法生产 VCM 主要由直接氯化、氧氯化、EDC 裂解和精馏、VCM 精馏等部分组成。1、直接氯化单元乙烯与氯气在三氯化铁催化剂的作用下反应生成二氯乙烷(EDC),根据反应条件和 EDC 的不同出料方式分为高温氯化和低温氯化二种技术.⑴ 高温氯化乙烯和氯气采纳低压和 90C 左右进行直接氯化反应.高温氯化生产的特点是:EDC 气相塔顶出料不带走催化剂,所以无需补加,也无需水洗脱铁和干燥,无废水产生;产品 EDC 纯度高,可不经精制直接去裂解;反应热移出方便、热效率高。不足之处是所有与液体接触的设备都需使用合金钢、不锈钢材料,投资较高。⑵ 低温氯化乙烯和氯气在 50C 左右进行反应,EDC 液相出料,反应生成热由较复杂的外循环冷却器导出,EDC 需经水洗除催化剂、碱洗和干燥,流程较长。低温氯化的特点是消耗催化剂多,需常常补充,但新型的氯化反应器则不存在催化剂补充问题。反应热不能利用,能耗大。有一定的尾气损失,尾气中含氧必须用氮气稀释,造成氮气消耗的增加。该法的优点是设备结构简单,采纳碳钢制造,设备投资可以减少。目前,传统的低温氯化技术已基本被淘汰。表一:高温氯化和低温氯化对比高温氯化低温氯化反应条件FeCl3催化剂、90 CFeCl3催化剂、50 C特点1、EDC 气相塔顶出料2、催化剂无需补加3、无需水洗脱铁和干燥,无废水产生4、产品 EDC 纯度高,可不经精制直...