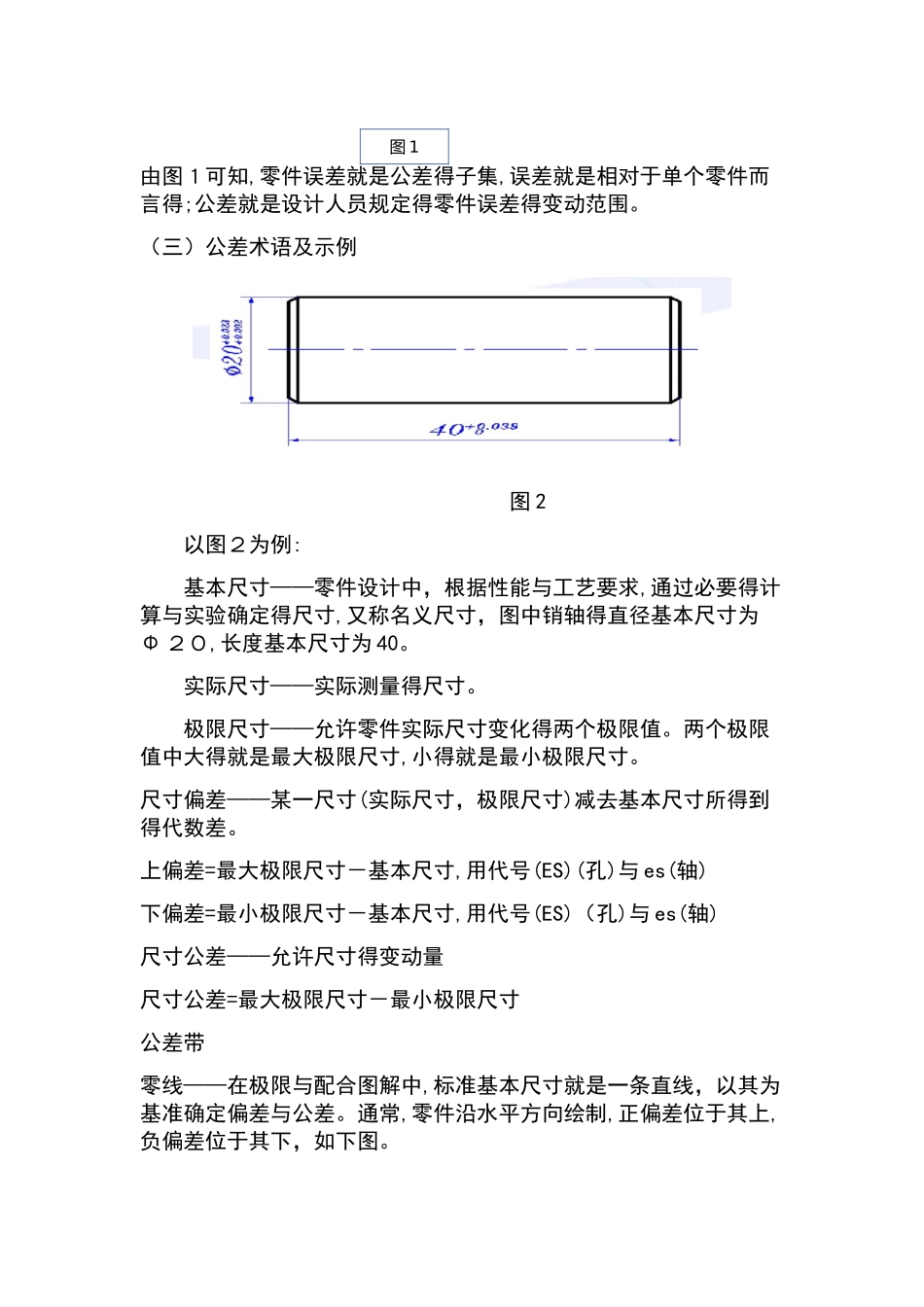

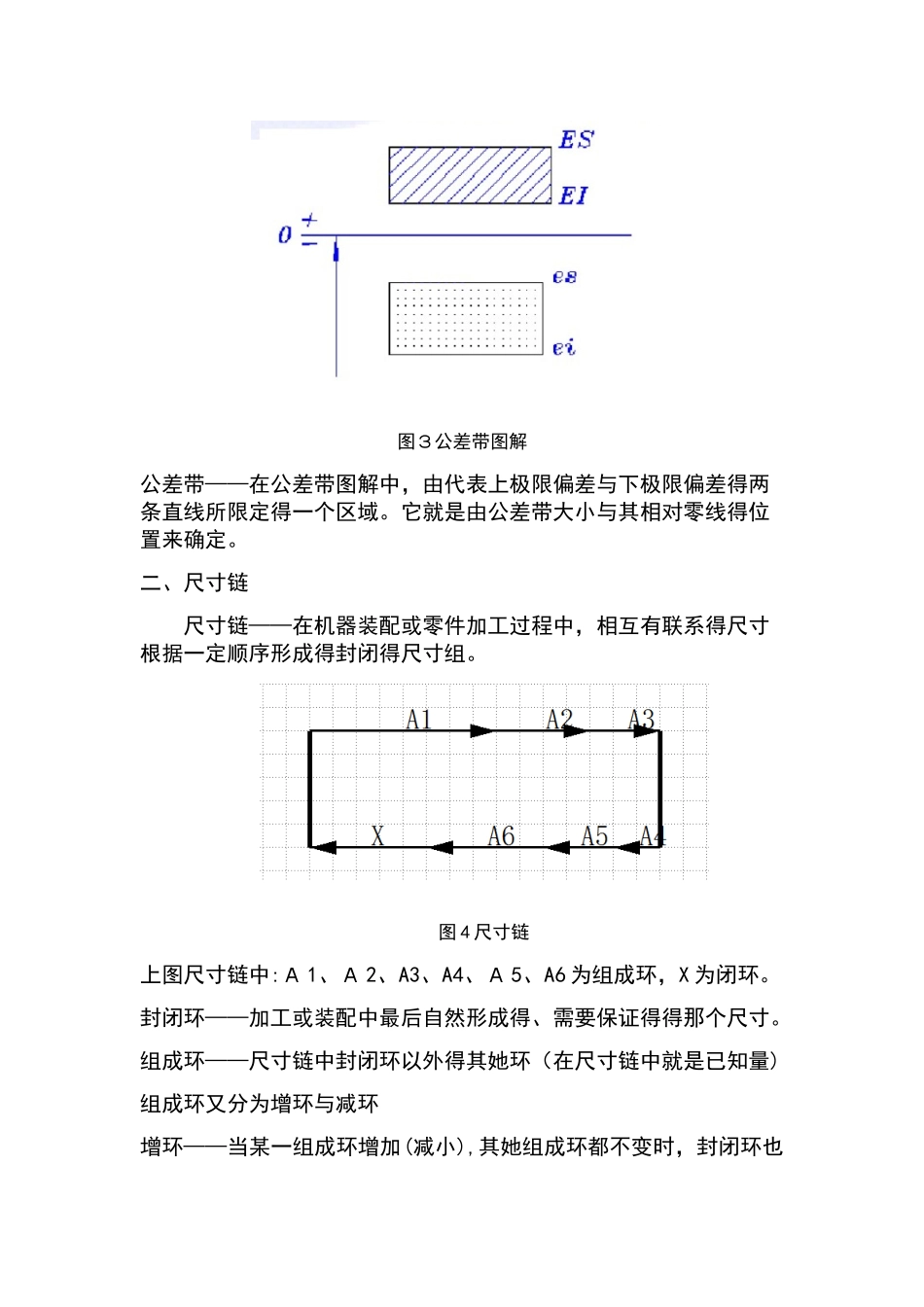

公差分析一、误差与公差二、尺寸链 三、形位公差及公差原则一、误差与公差(一)误差与公差得基本概念1、 误差误差——指零件加工后得实际几何参数相对于理想几何参数之差。(1)零件得几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。尺寸误差——指零件加工后得实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。形状误差(宏观几何形状误差)——指零件加工后得实际表面形状相对于理想形状得差值,如孔、轴横截面得理想形状就是正圆形,加工后实际形状为椭圆形等。相对位置误差——指零件加工后得表面、轴线或对称面之间得实际相互位置相对于理想位置得差值,如两个面之间得垂直度,阶梯轴得同轴度等。表面粗糙度(微观几何形状误差)——指零件加工后得表面上留下得较小间距与微笑谷峰所形成得不平度。2、 公差公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件得误差在公差范围内,就能保证零件得互换性。因此,建立各种几何公差标准就是实现对零件误差得控制与保证互换性得基础。(二)误差与公差得关系公差零件误差零件误差由图1可知,零件误差就是公差得子集,误差就是相对于单个零件而言得;公差就是设计人员规定得零件误差得变动范围。(三)公差术语及示例 图 2以图2为例:基本尺寸——零件设计中,根据性能与工艺要求,通过必要得计算与实验确定得尺寸,又称名义尺寸,图中销轴得直径基本尺寸为Φ 20,长度基本尺寸为 40。实际尺寸——实际测量得尺寸。极限尺寸——允许零件实际尺寸变化得两个极限值。两个极限值中大得就是最大极限尺寸,小得就是最小极限尺寸。尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到得代数差。上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)与 es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)与 es(轴)尺寸公差——允许尺寸得变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸就是一条直线,以其为基准确定偏差与公差。通常,零件沿水平方向绘制,正偏差位于其上,负偏差位于其下,如下图。图 1图3公差带图解公差带——在公差带图解中,由代表上极限偏差与下极限偏差得两条直线所限定得一个区域。它就是由公差带大小与其相对零线得位置来确定。二、尺寸链尺寸链——在机器装配或零件加工过程中,相互有联系得尺寸根据一定顺序形成得封闭得尺寸组。图 4 尺寸链上图尺寸链中:A 1、A 2、A3、A4、A 5、A6 为...