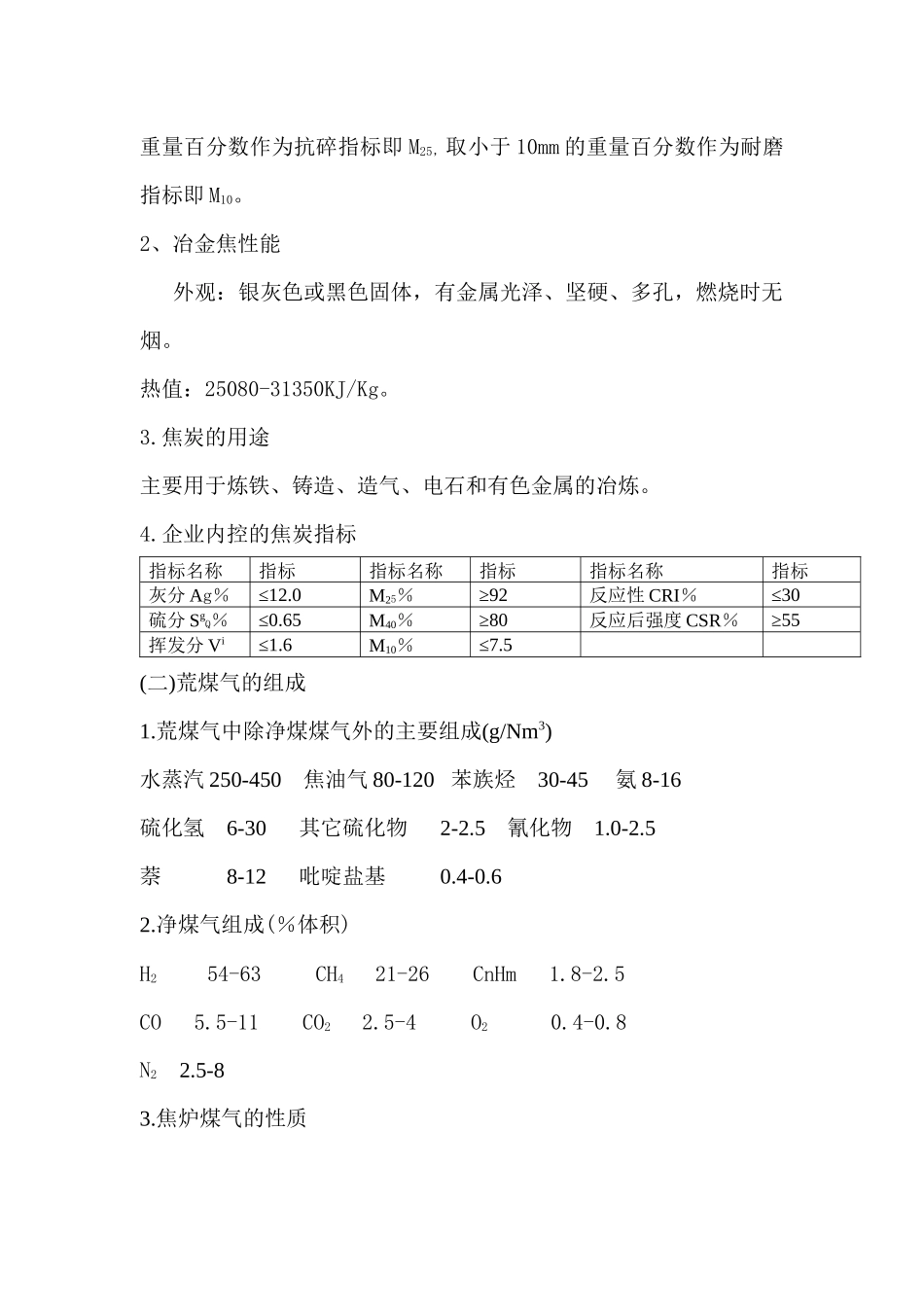

焦炉工艺规程目录一、产品规格、性质及用途二、原料煤的技术要求三、生产原理四、工艺流程五、主要工艺指标六、焦炉技术管理规程七、焦炉护炉设备管理与维护规程八、焦炉炉体膨胀管理规程九、工艺安全规程十、设备使用与维护规程十一、四车二机主要性能参数一览表十二、TJL4350D焦炉炉体各部分尺寸十三、生产工艺流程简图一、产品规格、性质及用途(一)产品名称:冶金焦1、冶金焦的理化组成及强度1.1固定碳:固定碳是焦炭的主要成分和有效成分,将焦炭再次加热到850℃以上,即从中析出挥发分,剩余部分系固定碳和灰分,一般要求固定碳含量在82%以上。1.2挥发分:它是焦炭成熟度的主要标志,成熟良好的焦炭挥发分不大于1.9%。1.3灰分:焦炭燃烧后的残余物。来自原料煤中,它是焦炭中的杂质,灰分高,焦炭发热量和强度都要低,故要求含量越低越好。一般为12-15%。1.4水分:焦炭在102-105℃的烘箱内干燥到恒温后的损失重为水分。水分波动过大,就会破坏焦炭的热平衡,影响操作的稳定性。因此,对焦炭水分含量一般要求为3-5%。1.5硫分:炼焦过程中,煤中硫分的70-90%转入焦炭,故焦炭的硫分取决于煤的硫分。冶金焦的硫分一般不大于1.0%1.6磷分:炼焦时,煤中的磷分全部转入焦炭。若要求低磷分必须控制配合煤的含鳞量。1.7粒度:粒度太小或不均匀,都对高炉生产不利。高炉生产要求冶金焦粒度是其容积的大小确定的。1.8焦炭的强度指标是焦炭质量的主要指标。评定焦炭强度的方法是用转鼓实验。我厂采用的是小转鼓。取大于25mm的重量百分数作为抗碎指标即M25,取小于10mm的重量百分数作为耐磨指标即M10。2、冶金焦性能外观:银灰色或黑色固体,有金属光泽、坚硬、多孔,燃烧时无烟。热值:25080-31350KJ/Kg。3.焦炭的用途主要用于炼铁、铸造、造气、电石和有色金属的冶炼。4.企业内控的焦炭指标指标名称指标指标名称指标指标名称指标灰分Ag%≤12.0M25%≥92反应性CRI%≤30硫分SgQ%≤0.65M40%≥80反应后强度CSR%≥55挥发分Vi≤1.6M10%≤7.5(二)荒煤气的组成1.荒煤气中除净煤煤气外的主要组成(g/Nm3)水蒸汽250-450焦油气80-120苯族烃30-45氨8-16硫化氢6-30其它硫化物2-2.5氰化物1.0-2.5萘8-12吡啶盐基0.4-0.62.净煤气组成(%体积)H254-63CH421-26CnHm1.8-2.5CO5.5-11CO22.5-4O20.4-0.8N22.5-83.焦炉煤气的性质低发热值Q低为16435-1780KJ/Nm3密度0.45-0.48kg/m3焦炉煤气无色,有臭闻的可燃气体,着火点600-650℃.燃烧速度快,火焰短,温度高,和空气混合后容易爆炸,其爆炸范围为5-30%(煤气在混合气体中的体积百分数).焦炉煤气是一种有毒气体,因为煤气中含有CO和少量H2S气体.4.用途主要作为城市燃料、合成甲醇、和其它化工产品的原料。二、料煤的技术要求炼焦的主要原料为烟煤。一般炼焦用煤均采用高挥发弱粘煤或中等粘结性煤为配煤的主要组分,多种煤配合而成。配合煤的质量取决于单种煤的质量及其配合比。对于炼成冶金焦的配合煤,其基本的质量指标如下:1.灰分:煤中灰分在炼焦后全部残留于焦炭中,灰分直接影响焦炭的发热量即热值,冶金焦配合煤的灰分应控制在10-12%。2.硫分:硫分是有害杂质,直接影响钢铁的质量,一般要求配合煤的硫分不大于1.00%。3.挥发分:配合煤的挥发高,则炼焦煤气和化学产品的产率也高,但由于大多数高挥发分煤的结焦性差,因此配合煤的挥发高时,焦炭的强度就会下降。一般挥发分控制在30%左右。4.水分:配合煤的水分一般要求在8-11%之间,最佳9-10%并应当稳定。配合煤水分高时,将延长结焦时间,降低产量。5.胶质层和收缩度:配合煤必须有适当的胶质层厚度才能在焦炉中炼出机械强度高的焦炭。但胶质层过或厚,会产生很大的膨胀压力,同时收缩较小,对炉墙的保护不利的。一般配合煤焦质层厚度控制在11-14mm。6.细度:细度指粉碎后0-3mm的煤粒占全煤料的百分比。细度控制90-93%。7.煤饼的尺寸应比炭化室有效长度小250mm左右,高度应较炭化室高度低200-300mm,宽度应较炭化室宽度窄40-60mm。三、生产原理配合煤炼制成焦的过程是在焦炉中将煤隔绝空气加热的过程。焦炉是耐火砖砌体,是连续生产的大型工业窑。焦炉设有炭化室和燃烧室,分别用墙将其隔...