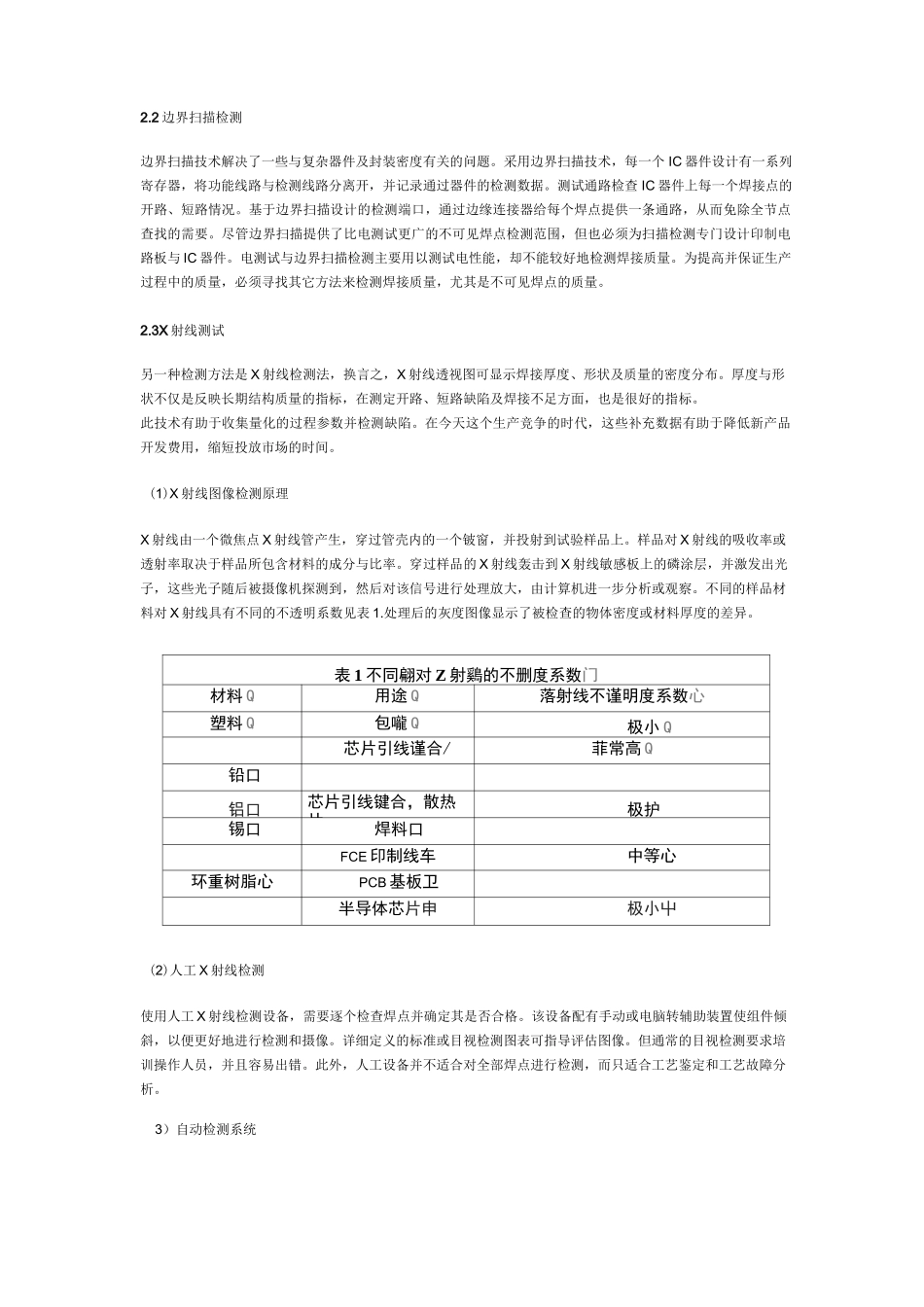

BGA技术是将原来器件PLCC/QFP封装的"J"形或翼形引线,改变成球形引脚;把从器件本体四周"单线性"顺列引出的引线,改变成本体腹底之下"全平面"式的格栅阵排列。这样既可以疏散引脚间距,又能够增加引脚数目。同时BGA封装还有如下一些优点;减少引脚缺陷,改善共面问题,减小引线间电感及电容,增强电性能及散热性能。正因如此,所以在电子元器件封装领域中,BGA技术被广泛应用。尤其是近些年来,以BGA技术封装的元器件在市场上大量出现,并呈现高速增长的趋势。虽然BGA技术在某些方面有所突破,但并非是十全十美的。由于BGA封装技术是一种新型封装技术,与QFP技术相比,有许多新技术指标需要得到控制。另外,它焊装后焊点隐藏在封装之下,不可能100%目测检测表面安装的焊接质量,为BGA安装质量控制提出了难题。下面就国内外对这方面技术的研究、开发应用动态作些介绍和探讨。1BGA焊前检测与质量控制生产中的质量控制非常重要,尤其是在BGA封装中,任何缺陷都会导致BGA封装元器件在印制电路板焊装过程出现差错,会在以后的工艺中引发质量问题。封装工艺中所要求的主要性能有:封装组件的可靠性;与PCB的热匹配性;焊料球的共面性;对热、湿气的敏感性;是否能通过封装体边缘对准性,以及加工的经济性等。需指出的是,BGA基板上的焊球无论是通过高温焊球(90Pb/10Sn)转换,还是采用球射工艺形成,焊球都有可能掉下丢失,或者形成过大、过小,或者发生焊料桥接、缺损等情况。因此,在对BGA进行表面贴装之前,需对其中的一些指标进行检测控制。英国Scantron公司研究和开发的Proscan1000,用于检查焊料球的共面性、封装是否变形以及所有的焊料球是否都在。Proscan1000采用三角激光测量法,测量光束下的物体沿X轴和Y轴移动,在Z轴方向的距离,并将物体的三维表面信息进行数字化处理,以便分析和检查。该软件以2000点/s的速度扫描100万个数据点,直到亚微米级。扫描结果以水平、等量和截面示图显示在高分辩率VGA监视器上。Prosan1000还能计算表面粗糙度参数、体积、表面积和截面积。2BGA焊后质量检测使用球栅阵列封装(BGA)器给质量检测和控制部门带来难题:如何检测焊后安装质量。由于这类器件焊装后,检测人员不可能见到封装材料下面的部分,从而使用目检焊接质量成为空谈。其它如板截芯片(OOB)及倒装芯片安装等新技术也面临着同样的问题。而且与BGA器件类似,QFP器件的RF屏蔽也挡住了视线,使目检者看不见全部焊点。为满足用户对可靠性的要求,必须解决不可见焊点的检测问题。光学与激光系统的检测能力与目检相似,因为它们同样需要视线来检测。即使使用QFP自动检测系统AOI(AutomatedOpticalInspection)也不能判定焊接质量,原因是无法看到焊接点。为解决这些问题,必须寻求其它检测办法。目前的生产检测技术有电测试、边界扫描及X射线检测。2.1电测试传统的电测试是查找开路与短路缺陷的主要方法。其唯一目的是在板的预置点进行实际的电连接,这样便可以提供使信号流入测试板、数据流入ATE的接口。如果印制电路板有足够的空间设定测试点,系统也可检查器件的功能。测试仪器一般由微机控制,检测每块PCB时,需要相应的针床和软件。对于不同的测试功能,该仪器可提供相应工作单元来进行检测。例如,测试二极管、三极管直流电平单元;测试电容、电感时用交流单元;而测试低数值电容、电感及高阻值电阻时用高频信号单元。但在封装密度与不可见焊点数量都大量增加时,寻找线路节点则变得昂贵、不可靠。2.2边界扫描检测边界扫描技术解决了一些与复杂器件及封装密度有关的问题。采用边界扫描技术,每一个IC器件设计有一系列寄存器,将功能线路与检测线路分离开,并记录通过器件的检测数据。测试通路检查IC器件上每一个焊接点的开路、短路情况。基于边界扫描设计的检测端口,通过边缘连接器给每个焊点提供一条通路,从而免除全节点查找的需要。尽管边界扫描提供了比电测试更广的不可见焊点检测范围,但也必须为扫描检测专门设计印制电路板与IC器件。电测试与边界扫描检测主要用以测试电性能,却不能较好地检测焊接质量。为提高并保证生产过程中的质量,必须寻找其它方法来检测焊接质量,尤其是不可...