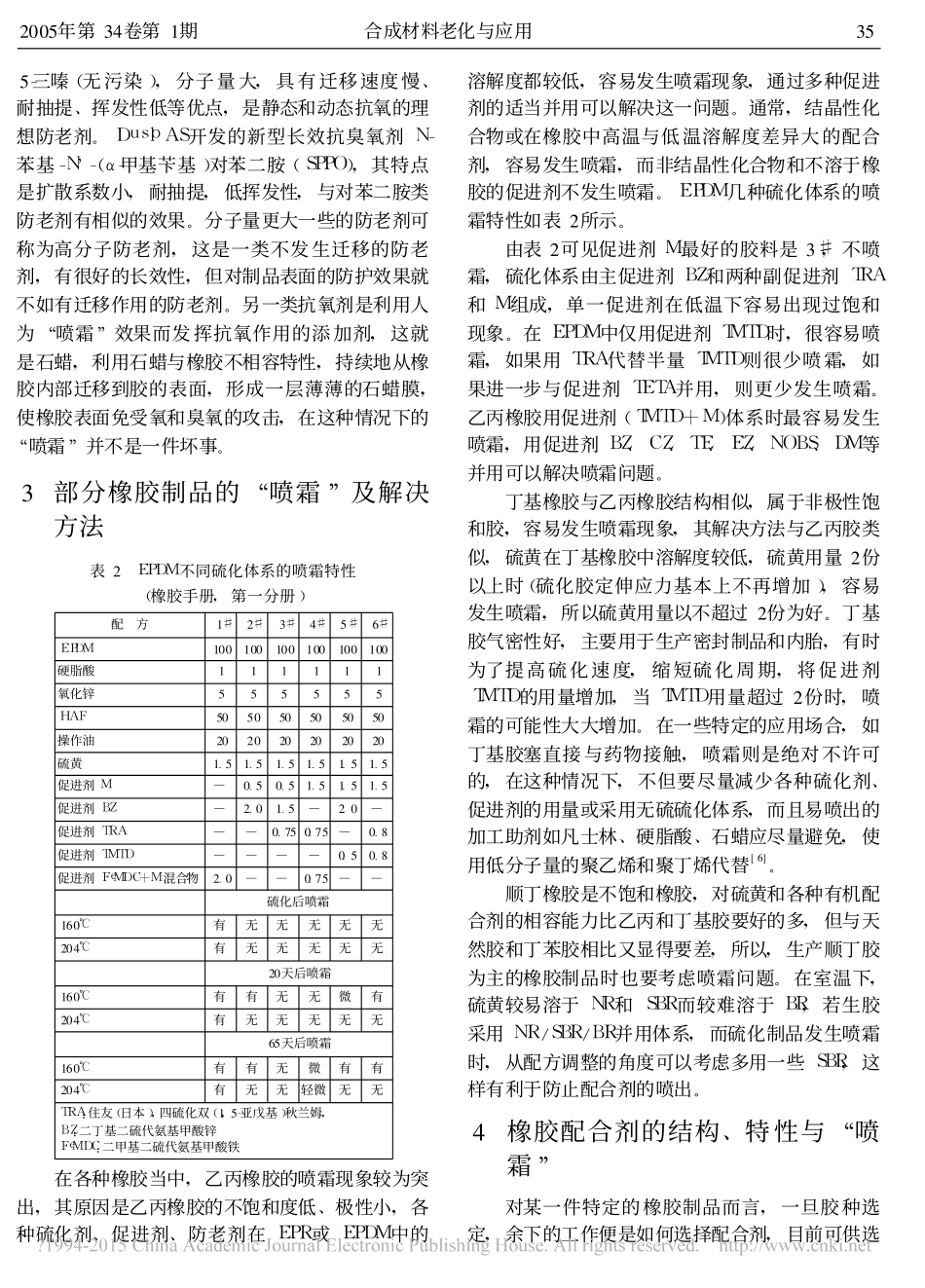

橡胶半成品和成品喷霜的成因及解决方法刘磊,黄承亚收稿日期:2004-06-04(华南理工大学材料学院,广东广州,510641)摘要:综合分析了橡胶半成品和成品喷霜的原因并结合橡胶特性和各种配合剂的特性提出了喷霜的解决方法,对已喷霜的成品概括论述了相应的解决措施。关键词:橡胶,喷霜,硫黄,防老剂,促进剂中图分类号:TQ330TheBloomingofRubberCompoundsandRubberProductsanditsPreventionLIULei,HUANGCheng-ya(CollegeofMaterialscienceandEngineering,SouthChinaUniversityofTechnololgy,Guangzhou510641,Guangdong,China)Abstract:Ithasbeenanalysedcomprehensivelyforrubbercompoundsandrubberproductsblooming.Accord-ingtodifferentrubbervarietyandadditives,therelationshipsofbloomingandtheirstructurehavebeendiscussed.Bloomingpreventionindifferentsituationhavealsobeenputoutinthispaper.Keywords:rubber,blooming,sulfur,ageresister,accelerant橡胶制品或半成品常会发生喷霜现象。所谓喷霜就是指橡胶配方中的一些有机小分子化合物,发生迁移,在橡胶制品或半成品表面析出,形成一层类似于白霜的渗出物附在橡胶半成品或硫化制品的表面的现象。喷霜发生在橡胶半成品表面会引起后续加工中不粘等问题;硫化制品表面的喷霜不但会影响产品的外观而且会影响使用性能[1]。橡胶制品或产成品发生喷霜的主要原因是生胶与配合剂极性相差太大,配合剂在橡胶中的溶解度小,两者相容性差导致混炼胶体系不稳定。强制性的机械混炼并不能改善混炼胶热力学上的稳定性,在适当的外界条件下,混炼胶中的配合剂会发生迁移和相分离,导致宏观上的喷霜现象,如橡胶半成品的冷却停放过程中橡胶半成品表面发生喷霜;即使橡胶硫化形成交联网络之后,不稳定的混合体系同样会发生相的分离,只是小分子迁移过程所遇的阻力较大,形成析出需要稍长的时间而已,这就是许多橡胶制品在仓库中放置时间稍长表面就有一层白霜的缘故。配合剂与橡胶混炼不均、分散不好也是喷霜发生的重要原因之一,但是如果橡胶与配合剂的相容性好,且配合剂的用量没有超过其在橡胶中的饱和溶解度,这样的喷霜是较易克服的,通常只要将混炼胶补充混炼即可解决问题。而对于相容性差而又不得不用的配合剂,要通过工艺和配方的方法来解决这类问题就显得较为复杂,需要具体情况具体分析来解决。本文将通过一些典型的实例,对橡胶成品和半成品的喷霜现象进行剖析,为解决橡胶制品和半成品喷霜问题起到抛砖引玉作用。1混炼胶、橡胶半成品的“喷硫”及解决方法通常把硫黄在混炼胶表面的喷出称为“喷硫”,在硫黄用量较大的配方中较为常见。如子午线轮胎为了保持胶料的高定伸、高硬度以及与钢丝的粘合强度,一般都采用高硫配合硫化体系,如桦林橡胶厂生产的全钢载重子午线轮胎天然胶基本配方中硫黄的用量为3份[2],辽宁轮胎厂子午线轮胎试验配方中硫黄用量为4.5份[3],而室温下硫黄在天然胶中的溶解度小于2份,用普通硫黄容易发生332005年第34卷第1期合成材料老化与应用喷硫。为了解决喷硫问题,可以将硫黄小分子变为硫黄大分子,降低硫黄分子在胶料的迁移性,达到阻止喷霜的目的。而实际上采用不溶性硫黄,就是典型的手段之一。不溶性硫黄是由普通硫黄熔融后聚冷后形成的长链大分子硫,不溶于二硫化碳(不溶于溶剂),也不溶于天然胶中,所以能在混炼胶中保持不析出,但不溶性硫不稳定,在高温下(90℃)易转变成普通硫,温度越高转化速度越快,时间越长转化成普通硫的比例越高,所以不溶性硫在加硫配合中混炼的温度应尽量低,时间也应尽量短[4]。在混炼胶的后续加工,如压延、压出等加工过程中,也应时刻想到胶料中用的是不溶性硫,在高温下会转化成普通硫,存在潜在的喷霜可能,所以加工的温度应尽量低,高温加工时间应尽量短。对于非硫黄硫化的胶料,如过氧化物硫化或给硫体硫化,当硫化剂用量超过其在橡胶中的溶解度时,也有喷霜的倾向,这类配合剂的喷出与硫黄不同之处是交联后有大量的过氧化物分解产物和给硫体分解产物,这些分解产物导致硫化制品极易产生喷霜,应引起重视。在配方中加入极性和分子量都比较大的增粘树脂,可以提高混炼胶对这些极性小分子的溶解度,减少胶料和制品喷霜的倾向,用分子...