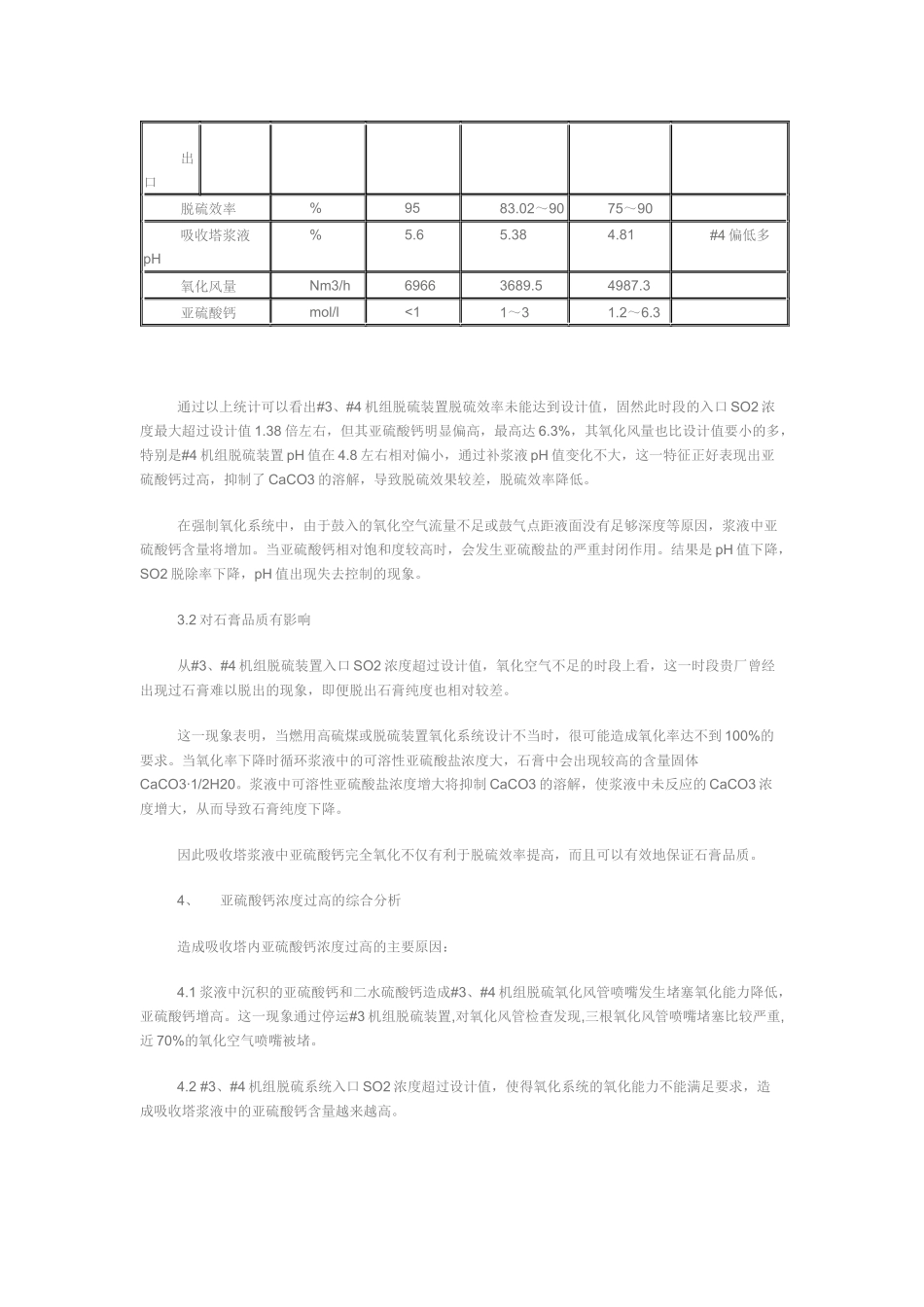

湿法烟气脱硫装置亚硫酸钙偏高的分析及控制某电厂现有装机组容量4×210MW,配套烟气脱硫技术采用国内自主研发的石灰石——石膏湿法脱硫工艺,其#3、#4机组烟气脱硫改造工程于2008年6月建成投产;#5、#6机组烟气脱硫改造工程于2006年12月建成投产。#5、#6机组脱硫装置自2006年12月正式投入生产以来相对比较正常,而#3、#4机组自2008年6月投入生产以来,多次出现氧化效果差导致吸收塔内浆液亚硫酸钙浓度过高的现象,现已困扰着脱硫装置的正常稳定运行。1、#3、#4机组脱硫装置概况1.1设计概述#3、#4机组脱硫装置采用的是目前较为成熟的烟气脱硫技术石灰石——石膏湿法脱硫。#3、#4机组脱硫改造作为一项技改工程同时建成,二台机组公用一套制粉制浆系统。#3、#4机组脱硫装置主要设计参数项目处理烟气量Nm3/h((标准湿态、单台机组)脱硫装置入口SO2浓度(mg/Nm3)脱硫率主要参数10068104914≥95%1.2脱硫装置组成二台机组脱硫装置由以下系统组成:脱硫剂浆液制备系统;烟气系统;吸收系统;石膏旋流系统;石膏脱水系统;补水系统;压缩空气系统;另外包括为脱硫装置配套的DCS集中控制室、变配电室、界区消防水系统等。1.3工艺说明#3、#4机组烟气脱硫工艺:以石灰石作脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液。在吸收塔内,吸收浆液循环喷淋与烟气逆流接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为脱硫石膏。脱硫后的烟气经除雾器除去带出的细小液滴排入烟囱,脱硫石膏浆经脱水装置脱水后回收。2、#3、#4机组脱硫氧化系统工艺布置#3、#4机组脱硫氧化系统采取的是管网布置,在氧化风管的尾部有三根管(管端开口)直接末入吸收塔浆液中。为强化浆液的氧化反应,浆池下部有两层推进式搅拌器共6台,搅拌器上层设置二台、下层设置四台,氧化空气分布管在上层搅拌器下方。强制氧化的原理是:吸收SO2后的循环浆液,落入吸收塔下部的浆液池中,在浆液池送入氧化空气,对吸收SO2后的浆液进行强制氧化,使在吸收过程中生成的Ca(HSO3)2氧化成H2SO4和CaSO4·2H2O,H2SO4与浆液中的CaCO3进行中和反应生成CaSO4·2H2O放出CO2。在吸收塔循环浆液槽中除上述在浆液槽上部进行氧化反应,在浆液槽的下部进行中和反应外,还有CaSO4·2H2O的结晶生成过程。浆液循环槽中所需的氧化空气由二台罗茨鼓风机提供,正常一台运行一台备用,空气由大气吸入经氧化风机加压送入吸收塔循环浆液槽氧化空气分布管中,氧化空气从分布管上的开孔喷射进入浆液中。其氧化风机参数如下:序号项目备注1型号:ARF-3002型式;罗茨鼓风机每套脱硫装置二台一运、一备3排气压力:88.2kPa4轴功率:232kW5电机功率:250kW3、亚硫酸钙浓度过高的带来的问题3.1亚硫酸钙浓度过高造成SO2脱除率下降,pH值难以控制以下是#3、#4机组脱硫装置某一时段的运行情况统计:项目单位设计值#3机组#4机组备注机组出力MW210188194FGD入口烟气量Nm3/h1006810748311941156烟温℃146129133烟尘mg/Nm3≤45043.268.1SO2mg/Nm3491467805990#3比设计值高达1.38倍;#4高达1.22倍FGDSO2mg/Nm3222.851150~6781497~599出口脱硫效率%9583.02~9075~90吸收塔浆液pH%5.65.384.81#4偏低多氧化风量Nm3/h69663689.54987.3亚硫酸钙mol/l<11~31.2~6.3通过以上统计可以看出#3、#4机组脱硫装置脱硫效率未能达到设计值,固然此时段的入口SO2浓度最大超过设计值1.38倍左右,但其亚硫酸钙明显偏高,最高达6.3%,其氧化风量也比设计值要小的多,特别是#4机组脱硫装置pH值在4.8左右相对偏小,通过补浆液pH值变化不大,这一特征正好表现出亚硫酸钙过高,抑制了CaCO3的溶解,导致脱硫效果较差,脱硫效率降低。在强制氧化系统中,由于鼓入的氧化空气流量不足或鼓气点距液面没有足够深度等原因,浆液中亚硫酸钙含量将增加。当亚硫酸钙相对饱和度较高时,会发生亚硫酸盐的严重封闭作用。结果是pH值下降,SO2脱除率下降,pH值出现失去控制的现象。3.2对石膏品质有影响从#3、#4机组脱硫装置入口SO2浓度超过设计值,氧化空气不足的时段上看,这一时段贵厂曾经出现过石膏难以脱出的现象,即便脱出石膏纯度也相对较...