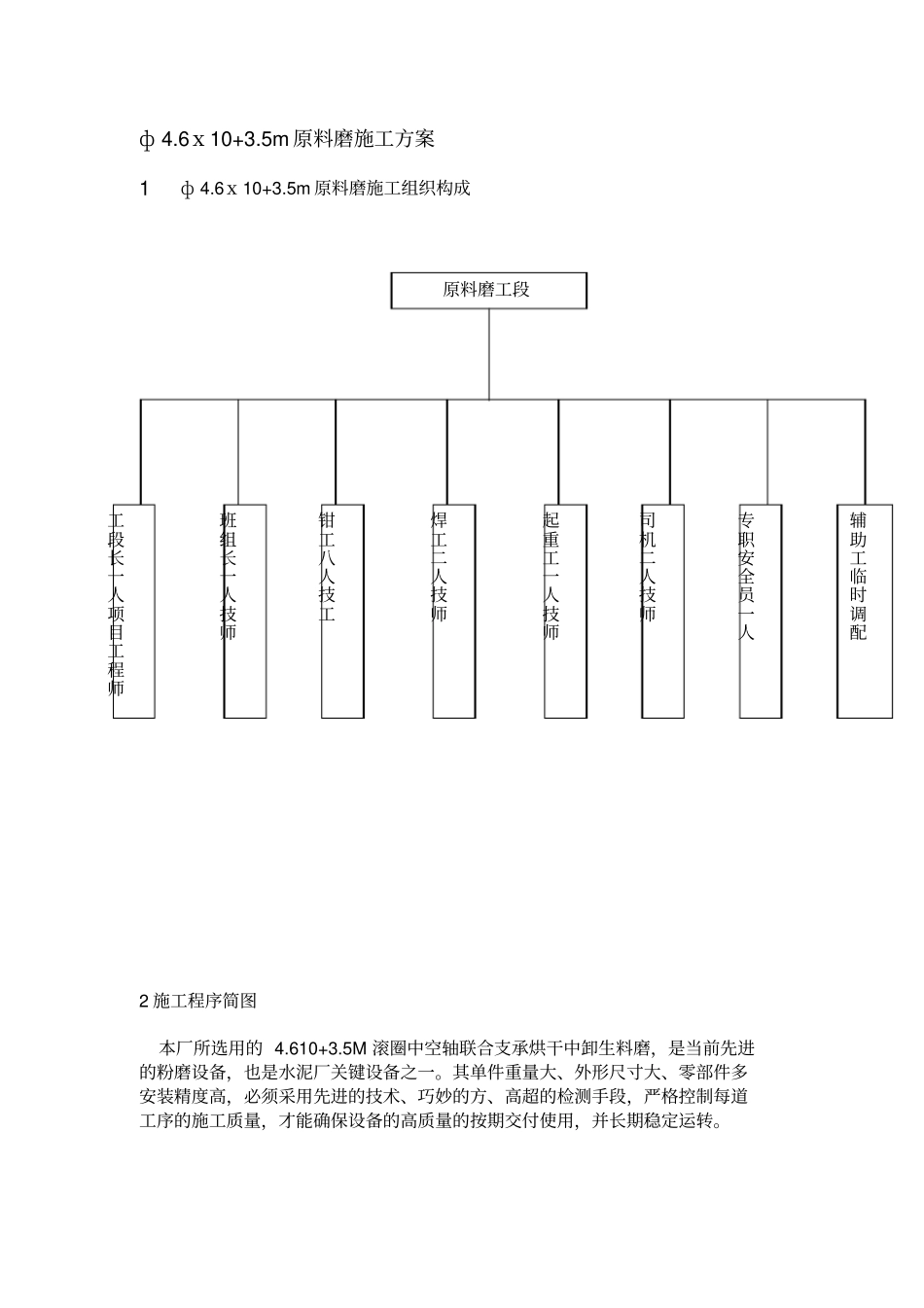

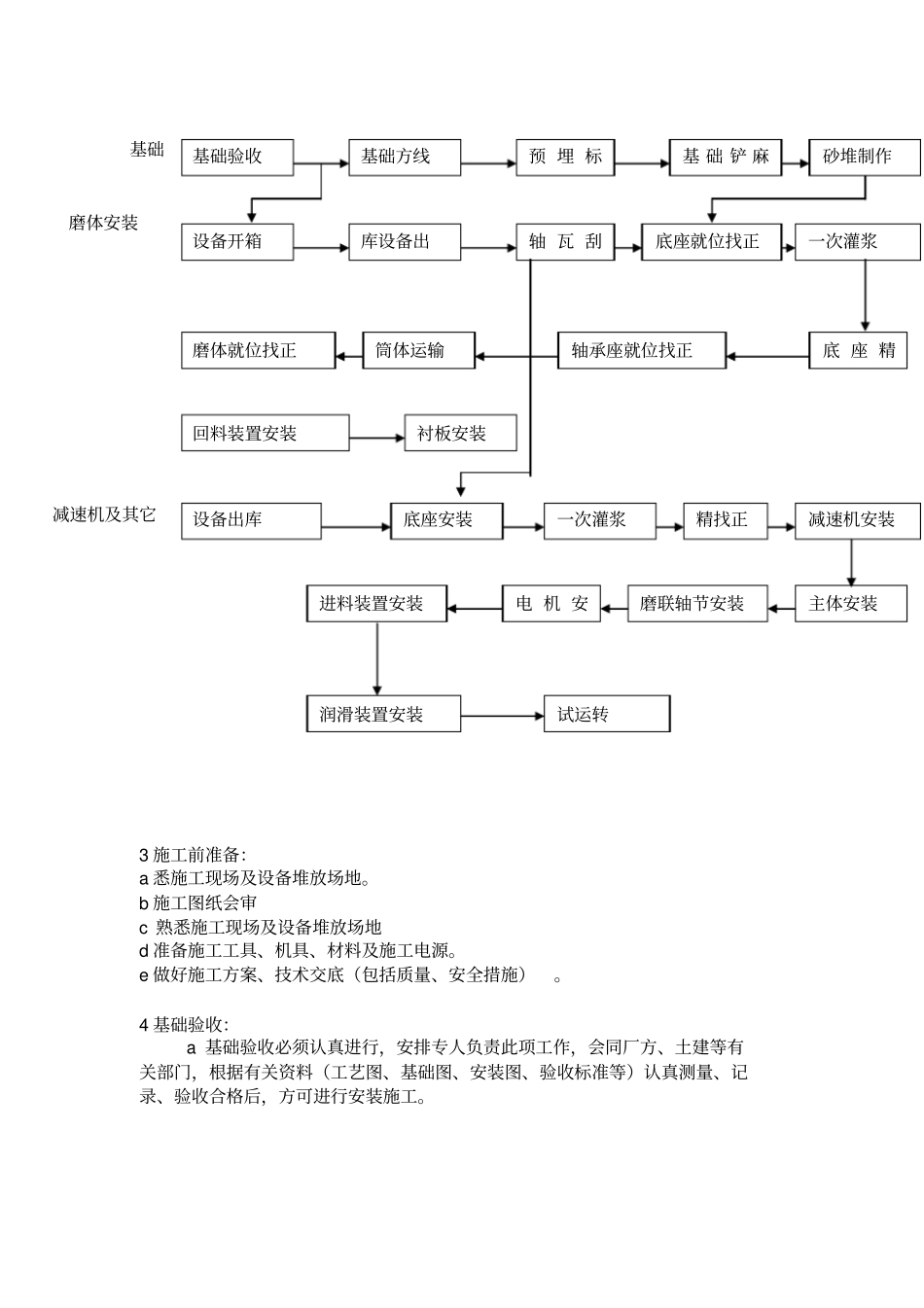

4.6M*10+3.5M原料磨施工方案编制人:编制单位:ф4.6ⅹ10+3.5m原料磨施工方案1ф4.6ⅹ10+3.5m原料磨施工组织构成2施工程序简图本厂所选用的4.610+3.5M滚圈中空轴联合支承烘干中卸生料磨,是当前先进的粉磨设备,也是水泥厂关键设备之一。其单件重量大、外形尺寸大、零部件多安装精度高,必须采用先进的技术、巧妙的方、高超的检测手段,严格控制每道工序的施工质量,才能确保设备的高质量的按期交付使用,并长期稳定运转。原料磨工段工段长一人项目工程师班组长一人技师钳工八人技工焊工二人技师起重工一人技师司机二人技师专职安全员一人辅助工临时调配基础磨体安装减速机及其它3施工前准备:a悉施工现场及设备堆放场地。b施工图纸会审c熟悉施工现场及设备堆放场地d准备施工工具、机具、材料及施工电源。e做好施工方案、技术交底(包括质量、安全措施)。4基础验收:a基础验收必须认真进行,安排专人负责此项工作,会同厂方、土建等有关部门,根据有关资料(工艺图、基础图、安装图、验收标准等)认真测量、记录、验收合格后,方可进行安装施工。基础验收基础方线预埋标基础铲麻砂堆制作设备开箱库设备出轴瓦刮底座就位找正一次灌浆磨体就位找正筒体运输轴承座就位找正底座精回料装置安装衬板安装设备出库底座安装一次灌浆精找正减速机安装进料装置安装电机安磨联轴节安装主体安装润滑装置安装试运转b设备基础各部分的偏差应符合如下要求:5设备出库及检测5.1设备出库a设备出库依照安装程序安排零部件的出库顺序。b安排适当的起重运输机具,选择合适的操作地点c选择最佳的运输道路。d认真清点件数,结合外观检查,办理有关出库手续。5.2设备检查与测量:a测量底座厚度,地脚螺栓孔距离,轴承座与底座联接的螺栓孔位置、距离。b合金轴瓦面外观检查不得有砂眼、气孔、裂纹、夹渣、伤痕等缺陷。c合金轴与球瓦的铸合应严密、牢固,不得有脱壳、裂纹、气孔等缺陷。d对水冷却通道要进行打压试验,用0.6MPa的水压保压8分钟无渗漏现象。e检查中空轴颈、滑履表面是否有砂眼、气孔、毛刺、沟痕、腐蚀、伤痕等。f测量筒体长(含中空轴、滑履、烘干仓)。g测量筒体,滑履,烘干仓结合部的椭圆度等。以上各项检查后做好详细记录,如有与图纸要求不符,应及时与厂方取得联系,共同研究解决后,再进行安装。6基础处理、埋设标板与放线:6.1清理基础:a基础表面的一切杂物必须清除掉,并打扫干净。b地脚孔内杂物及积水必须清理干净。检测项目允许偏差基础外形尺寸30mm基础标高20mm中心线间的距离±1地脚孔中心位置±10地脚孔深度±20地脚孔垂直度1/10006.2标板埋设:a在基础两端便于安装找正的部位(土建给出的纵、横中心线上)埋设标板,标板采用150ⅹ100ⅹ6–10mm的钢板制作。(见图)b在基础表面任意一个便于安装找正测量的位置埋设一个作为安装用的标高基准点。采用φ15mm圆钢与80ⅹ80ⅹ10mm钢板焊接而成,且圆钢顶端呈半圆形。(见图)c埋设件必须牢固,标高基准点误差≯0.5mm6.3基础划线:a根据土建或建设单位给定的基准点和基准线,按施工图的要求,用高精度经纬仪、盘尺、角尺、钢板尺、弹簧称、地规、墨斗等一次划出磨机、减速机、电机的纵、横中心线,并以对角线法复核放线精度。b基础放线应符合下列要求:同一中心线各中心标板上的中心点,允许偏差0.5mm。两基础上横向中心线距离偏差不得大于±1mm。基准点标高允许偏差0.5mm。滑履处两基础的横向中心线必须重合。滑履处两基础的纵向中心线必须与磨筒体纵向中心线平行。滑履处两基础的纵向中心线到磨体纵向中心线的距离偏差≤0.5mm。c划线完毕后,在埋设的标板上打上钢标记。6.4基础凿毛(铲麻面)为使两次灌浆层与基础表面牢固结合,必须使用工具将基础凿毛。7、砂墩制作及垫铁安放7.1垫铁的设置a、由于磨机的静载荷、动载荷都很大,并要承受一定的冲击载荷,因此对基础和垫铁的要求都很高。b垫铁设置应保证地脚螺栓两侧各安放一组垫铁,其它位置每隔500—1000mm垫一组垫铁。c垫铁安放前,一定要清洗干净、规整,并铲平毛刺。7.2砂墩制作:a、为提高安装精度,拟用混泥土砂降墩垫铁(如图)。b做混凝土砂浆墩前,因将基础铲成麻面,...