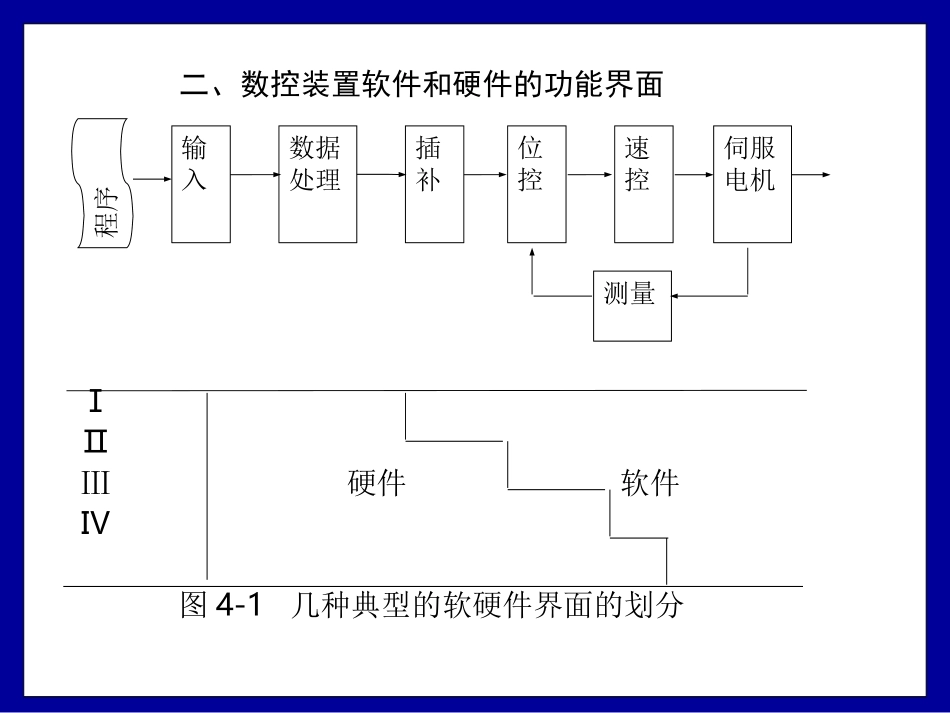

第四章数控装置第一节概述一、数控装置的作用数控装置的主要作用是,读入数控加工程序,将其转换成控制机床运动和辅助功能要求的格式,分别送给进给电机控制单元、主轴电机控制单元和PLC,具有内置PLC功能的数控装置本身具有逻辑量解算功能,直接将解算结果送给机床强电控制系统。具有闭环控制功能的数控系统还会读入机床位置检测装置发出的实际位置信号,与指令位置比较后,用其差值控制机床的移动,可以获得较高的位置控制精度。返回课件首页返回课件首页二、数控装置软件和硬件的功能界面ⅠⅡⅢ硬件软件Ⅳ图4-1几种典型的软硬件界面的划分程序输入数据处理插补位控速控伺服电机测量软硬件功能界面问题:哪些功能由软件来实现,哪些功能由硬件来实现,或怎样确定软件和硬件在数控装置中所承担的任务。四种功能界面的划分,代表了不同时期的数控装置产品。数控装置发展的趋势是软件承担的任务越来越多。这主要是由于计算机的运算处理能力不断增强,使软件运行的速度大大提高的结果。这种趋势并不是一成不变的,随着电子技术的发展,硬件的成本也在不断降低,如果硬件的制造可以做到象软件一样灵活,能够根据特殊需求,专门制做的时候,硬件所担负的功能还会逐步增加。第二节数控装置的硬件结构一、由单片机组成的数控装置图4-2用80C31单片机组成的简易数控装置的硬件系统图二、单微处理机数控装置图4-3单微处理机数控装置的结构图CPU纸带机接口RS232接口CRT/MDI接口手摇轮接口ROM接口RAM接口PLC接口位控单元位控单元位控单元主轴单元D/AD/AD/AD/A速度单元速度单元速度单元速度单元MMMMMST功能图4-4数控装置的物理结构(FANUC-6MB)三、基于网络的数控装置图4-5基于网络的数控系统结构图数控装置各功能模块间的通讯是按照SERCOS(SerialCommunicationSystem)协议进行的。图4-7表示了SERCOS协议通讯的原理。由一个控制器和若干个伺服驱动器构成通讯回路。通讯以循环方式进行,每个循环的时间可设定为62μs、125μs、250μs或其整数倍。循环时间的长短以保证控制器和伺服驱动器间的同步通讯为前提。图中的Master表示运动控制器,Slavei表示连接在控制环路中的第i个伺服驱动器,MST表示同步信息,ATi表示第i个伺服驱动器发送的数据,MDT为控制器发送到网络上的数据。驱动器数/光纤环4221246通讯周期图4-6每个光纤环路能控制的驱动器个数66图4-7SERCOS通讯原理控制器和伺服驱动器间的通讯包括三种情况:1.控制器发出同步信息,各伺服驱动器以此同步信息为保证同步通讯的时间基准;2.控制器向环路中的所有伺服驱动器发送同步数据(CycleData)和伺服数据(ServeData);3.伺服驱动器将要发送的数据送到相应的时间槽(TimeSlots)。通讯按照NRZI编码的HDLC协议进行。第三节数控软件一、数控软件的数据转换流程图4-8数控装置软件的数据转换流程加工程序译码刀补处理速度控制插补处理位置控制伺服驱动PLC控制位置反馈译码缓冲区刀补缓冲区运行缓冲区(一)译码译码就是把用ASCⅡ码编写的零件加工程序翻译成数控系统要求的数据格式,并存放到译码缓冲区中,准备为后续程序使用。译码后的数据有两种存放格式。1.不按字符格式的存放方法M03G03X100.Y50.I0J50.F100.;高4位低4位说明13G0323M03100X值50Y值0Z值0I值50J值0K值100F值图4-9不按字符格式的译码数据存放格式2.保留字符格式的存放方法StructPROG_BUFFER{charbuf_state;//0:空,1:有数据intblock_num;//程序段号doubleCOORD[20];//尺寸字的数值,单位为μmintF,S;//进给速度和主轴速度charG_flag;//以标志形式存放的G指令charG1;//G指令表...charM_flag;//以标志形式存放的M指令charM1;//M指令表...charT;//刀具代号charD;//刀具半径值};(二)刀补刀补处理程序主要进行以下几项工作:1.计算本段零件轮廓的终点坐标值;2.根据刀具的半径值和刀具补偿方向,计算出本段刀具中心轨迹的终点位置;3.根据本段和下一段的转接关系进行段间处理。(三)速度预处理速度预处理程序主要完成以下几步计算:1.计算本程序段总位移量2.计算每个插补周期内的合成进给量ΔL=FΔt/60(μm)式中,F—进给速度值(mm/min);Δt—...