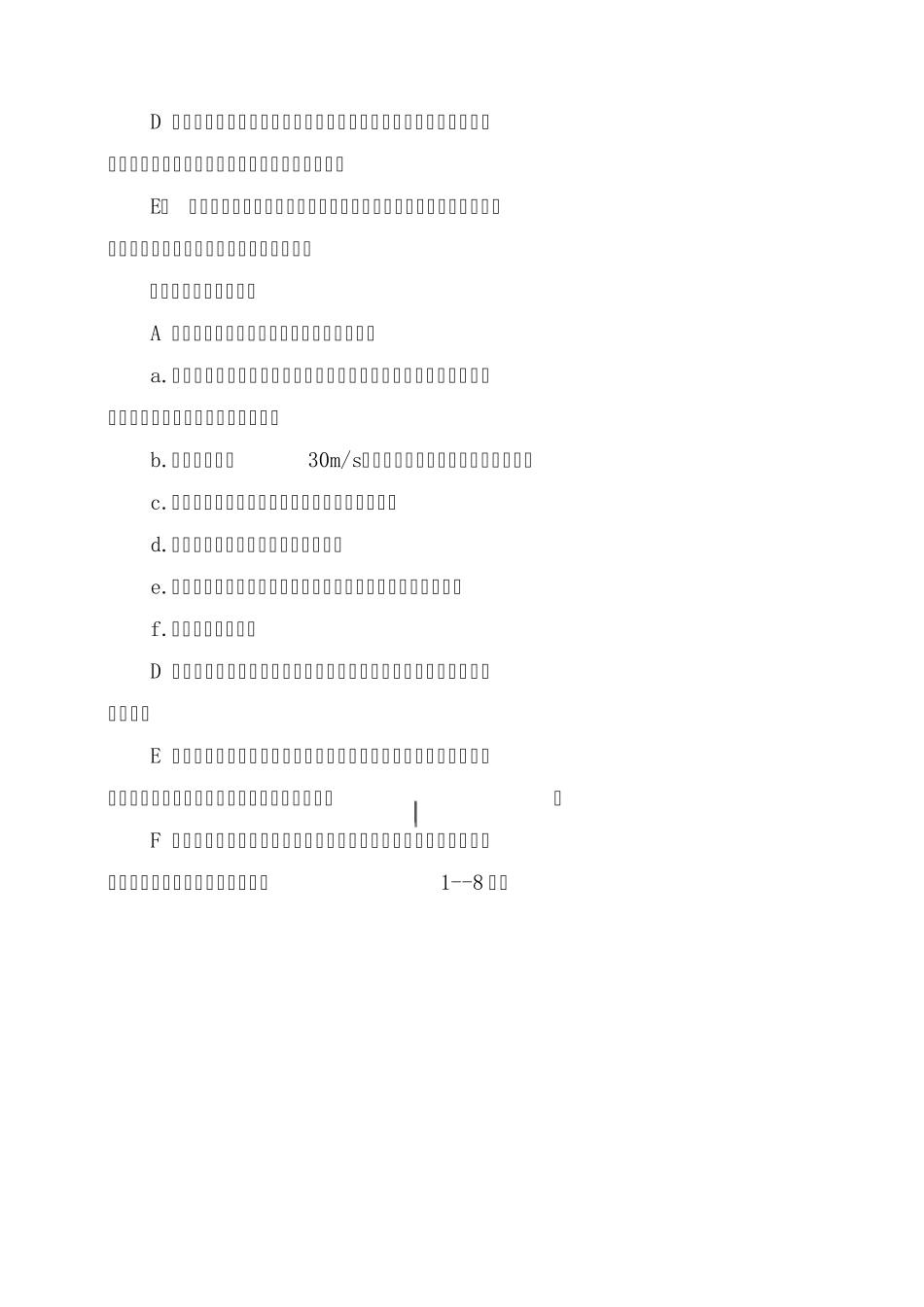

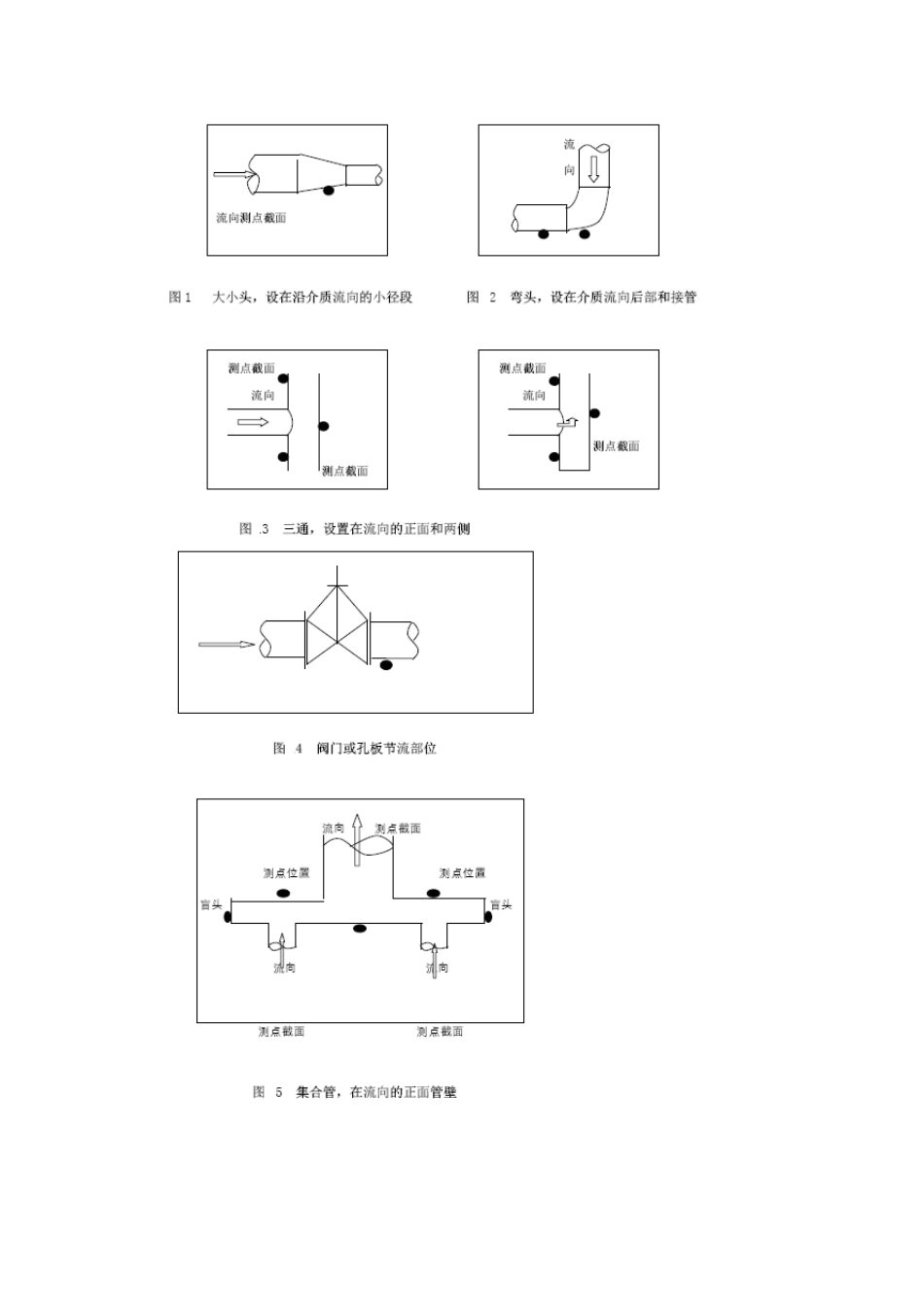

工艺管线及设备定点测厚技术要求 随着加工原油的多样化和劣质化,炼化设备的腐蚀问题越来越突出;为加强设备腐蚀与防护管理,实施定点测厚工作。 一、 定点测厚目的 1、 测厚监测主要针对设备、管道的均匀腐蚀和冲刷腐蚀,对于氢腐蚀、应力腐蚀等应通过其它检测手段进行监测。在高温硫腐蚀环境下,应重点对碳钢、络钼合金钢制设备、管道进行测厚检测。新建装置或新投用的设备及管道,在投用前就应确定定点测厚的位置,并取得原始壁厚数据。 2、 通过一段时间的监测,对前一段时间的设备腐蚀速度可以真实的进行评估;配合在线腐蚀监测对设备、管线进行有针对性的监测和腐蚀规律研究; 3、评估设备的剩余使用寿命,对设备的使用进行危险性预警,实现装置的安全运行,和其它腐蚀监测、防腐措施结合延长装置的生产周期,提高企业效益; 4、通过实施定点测厚,了解装置的均匀腐蚀情况,掌握全装置设备、管线腐蚀速率,对制定装置的检修计划有重要的指导意义,实现科学合理的检修; 5、提高设备、管线的管理水平; 二、定点测厚管理 A 、建立各加热炉的定点测厚布点图(或单体图)。 B 、定点测厚点必须有明显的标示和编号。在裸管上的测厚点,可用耐候耐温漆涂一个直径为3cm 的圆作标记;在保温层的设备及管道上的测厚点,应安装可拆卸式保温罩(盒)并标上编号。 C 、装置检修期间应对所有的定点测厚点进行常温测厚。 D 、定点测厚布点应根据各设备工艺工况及介质的腐蚀性和历年的腐蚀检查情况确定,应能覆盖整个设备的腐蚀部位。 E、 应对腐蚀减薄量超过设计腐蚀裕度的数据及时核对数据的准确性,如确认无误,应分析原因,提出处理建议。 三、定点测厚布点原则 A 、下列易腐蚀和冲刷部位应优先考虑布点: a.管线腐蚀冲刷严重的部位:弯头、大小头、三通及喷嘴、阀门、调节阀、减压阀、孔板附近的管段等; b.流速大(大于30m/s)的部位,如:热炉炉管出口处等; c.环烷酸腐蚀环境下的气液相交界处和液相部位; d.硫腐蚀环境下气相和气液相交界处; e.流体的下游端(包括焊缝、直管)容易引起严重冲刷的部位; f.同一管线的热端; D 、管线上的弯头、大小头及三通等易腐蚀、冲蚀部位应尽可能布置测厚点。 E 、考虑现场实际,一般不要将在线测厚点选在测厚人员不易操作的位置(腐蚀特别严重,需特别重视的部位除外)。 F 、对大小头、弯头、三通管、调节阀或节流阀后、集合管等有关管道常见结构的布点位置可参考下...