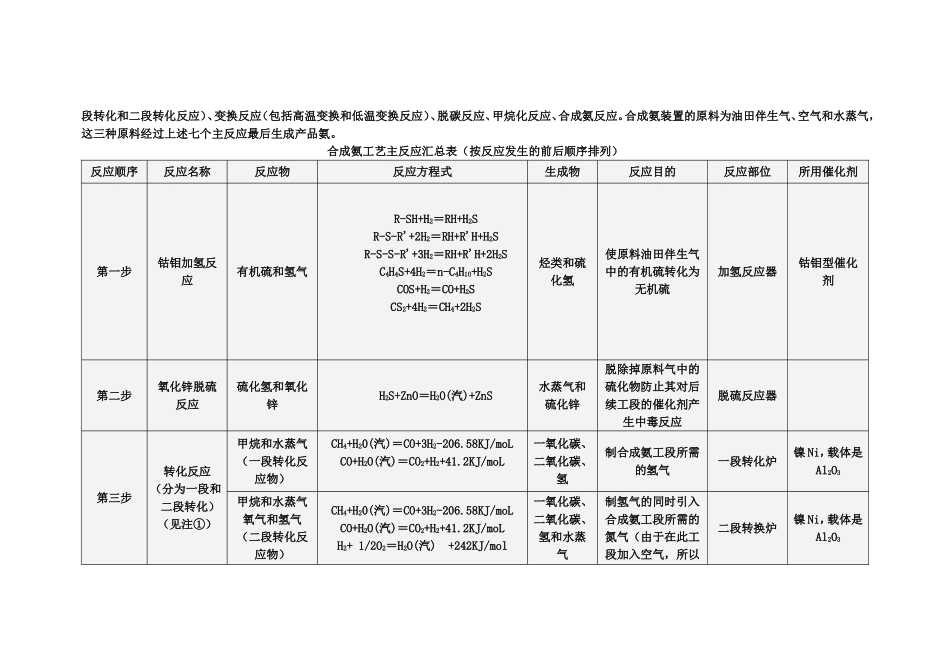

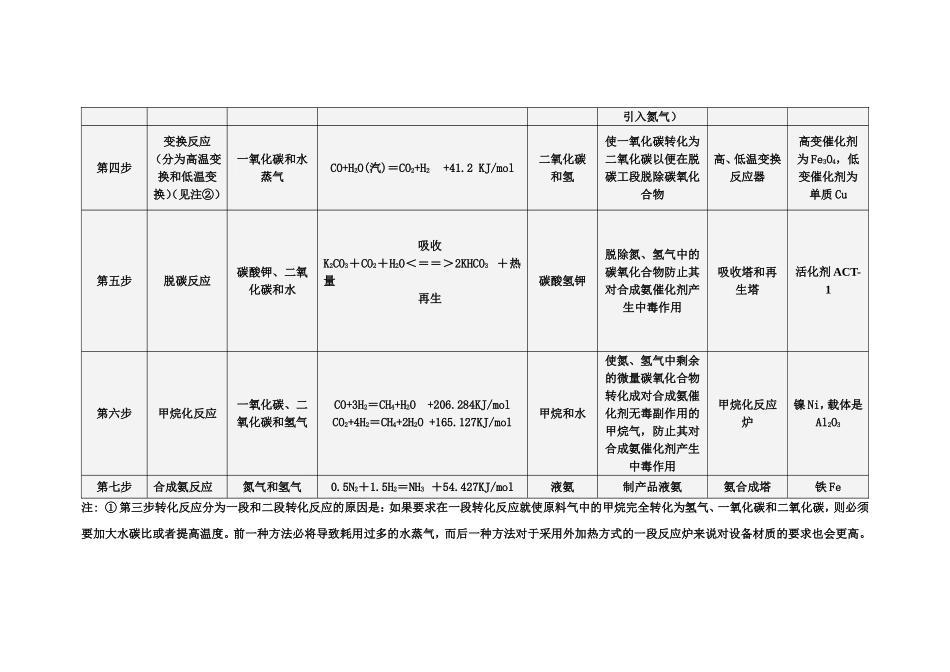

化肥厂生产装置工艺反应原理简介化肥厂技术科2008-12-15第一章合成氨装置工艺原理1、合成氨工艺反应机理化肥厂合成氨装置工艺采用烃类蒸汽转化法。整套工艺共有七个主反应,按照工艺流程顺序分别为钴钼加氢反应、氧化锌脱硫反应、转化反应(包括一段转化和二段转化反应)、变换反应(包括高温变换和低温变换反应)、脱碳反应、甲烷化反应、合成氨反应。合成氨装置的原料为油田伴生气、空气和水蒸气,这三种原料经过上述七个主反应最后生成产品氨。合成氨工艺主反应汇总表(按反应发生的前后顺序排列)反应顺序反应名称反应物反应方程式生成物反应目的反应部位所用催化剂第一步钴钼加氢反应有机硫和氢气R-SH+H2=RH+H2SR-S-R'+2H2=RH+R'H+H2SR-S-S-R'+3H2=RH+R'H+2H2SC4H4S+4H2=n-C4H10+H2SCOS+H2=CO+H2SCS2+4H2=CH4+2H2S烃类和硫化氢使原料油田伴生气中的有机硫转化为无机硫加氢反应器钴钼型催化剂第二步氧化锌脱硫反应硫化氢和氧化锌H2S+ZnO=H2O(汽)+ZnS水蒸气和硫化锌脱除掉原料气中的硫化物防止其对后续工段的催化剂产生中毒反应脱硫反应器第三步转化反应(分为一段和二段转化)(见注①)甲烷和水蒸气(一段转化反应物)CH4+H20(汽)=CO+3H2-206.58KJ/moLCO+H2O(汽)=CO2+H2+41.2KJ/moL一氧化碳、二氧化碳、氢制合成氨工段所需的氢气一段转化炉镍Ni,载体是Al2O3甲烷和水蒸气氧气和氢气(二段转化反应物)CH4+H20(汽)=CO+3H2-206.58KJ/moLCO+H2O(汽)=CO2+H2+41.2KJ/moLH2+1/2O2=H2O(汽)+242KJ/mol一氧化碳、二氧化碳、氢和水蒸气制氢气的同时引入合成氨工段所需的氮气(由于在此工段加入空气,所以二段转换炉镍Ni,载体是Al2O3引入氮气)第四步变换反应(分为高温变换和低温变换)(见注②)一氧化碳和水蒸气CO+H2O(汽)=CO2+H2+41.2KJ/mol二氧化碳和氢使一氧化碳转化为二氧化碳以便在脱碳工段脱除碳氧化合物高、低温变换反应器高变催化剂为Fe3O4,低变催化剂为单质Cu第五步脱碳反应碳酸钾、二氧化碳和水吸收K2CO3+CO2+H2O<==>2KHCO3+热量再生碳酸氢钾脱除氮、氢气中的碳氧化合物防止其对合成氨催化剂产生中毒作用吸收塔和再生塔活化剂ACT-1第六步甲烷化反应一氧化碳、二氧化碳和氢气CO+3H2=CH4+H2O+206.284KJ/molCO2+4H2=CH4+2H2O+165.127KJ/mol甲烷和水使氮、氢气中剩余的微量碳氧化合物转化成对合成氨催化剂无毒副作用的甲烷气,防止其对合成氨催化剂产生中毒作用甲烷化反应炉镍Ni,载体是Al2O3第七步合成氨反应氮气和氢气0.5N2+1.5H2=NH3+54.427KJ/mol液氨制产品液氨氨合成塔铁Fe注:①第三步转化反应分为一段和二段转化反应的原因是:如果要求在一段转化反应就使原料气中的甲烷完全转化为氢气、一氧化碳和二氧化碳,则必须要加大水碳比或者提高温度。前一种方法必将导致耗用过多的水蒸气,而后一种方法对于采用外加热方式的一段反应炉来说对设备材质的要求也会更高。因此在自热式的二段转化炉内通过气体自身燃烧放热,只需要在炉内做一层耐火衬里就能既解决高温对设备材料的要求又能增加反应温度,可使原料气中的甲烷完全转化,同时二段转化工段在加入空气助燃的同时又加入了合成氨反应所需的氮气。②第四步变换反应分为高温变换和低温变换反应的原因是:采用Fe3O4催化剂的高变反应只能使96-98%的一氧化碳转化为二氧化碳,要想使一氧化碳含量降低到0.2-0.5%的指标范围内,只有在单质铜催化剂存在下的低温变换反应才能达到,如果在高温变换反应中应用单质铜催化剂,由于单质铜催化剂较昂贵会增加催化剂的使用成本,而且由于单质铜催化剂的作用温度低将导致废热的利用价值降低。2、工艺流程简述油田伴生气加压至4.05MPa,经预热升温到371℃在脱硫工序脱硫后与水蒸汽混合,进入一段转化炉进行转化制H2反应,一段转化炉出来的转化气进入二段转化炉,在此引入空气,转化气在二段炉内燃烧掉一部分H2,放出热量以供进一步转化,同时获得N2。二段转化气经余热回收后,进入变换系统,气体中的CO与水蒸汽反应,生成CO2和H2,从变换系统出来的气体经脱碳、甲烷化后为合成氨提供纯净的氢氮混合气,氢氮混合气经压缩至14.0MPa,送入合成塔进行合成氨反应。油田气脱...