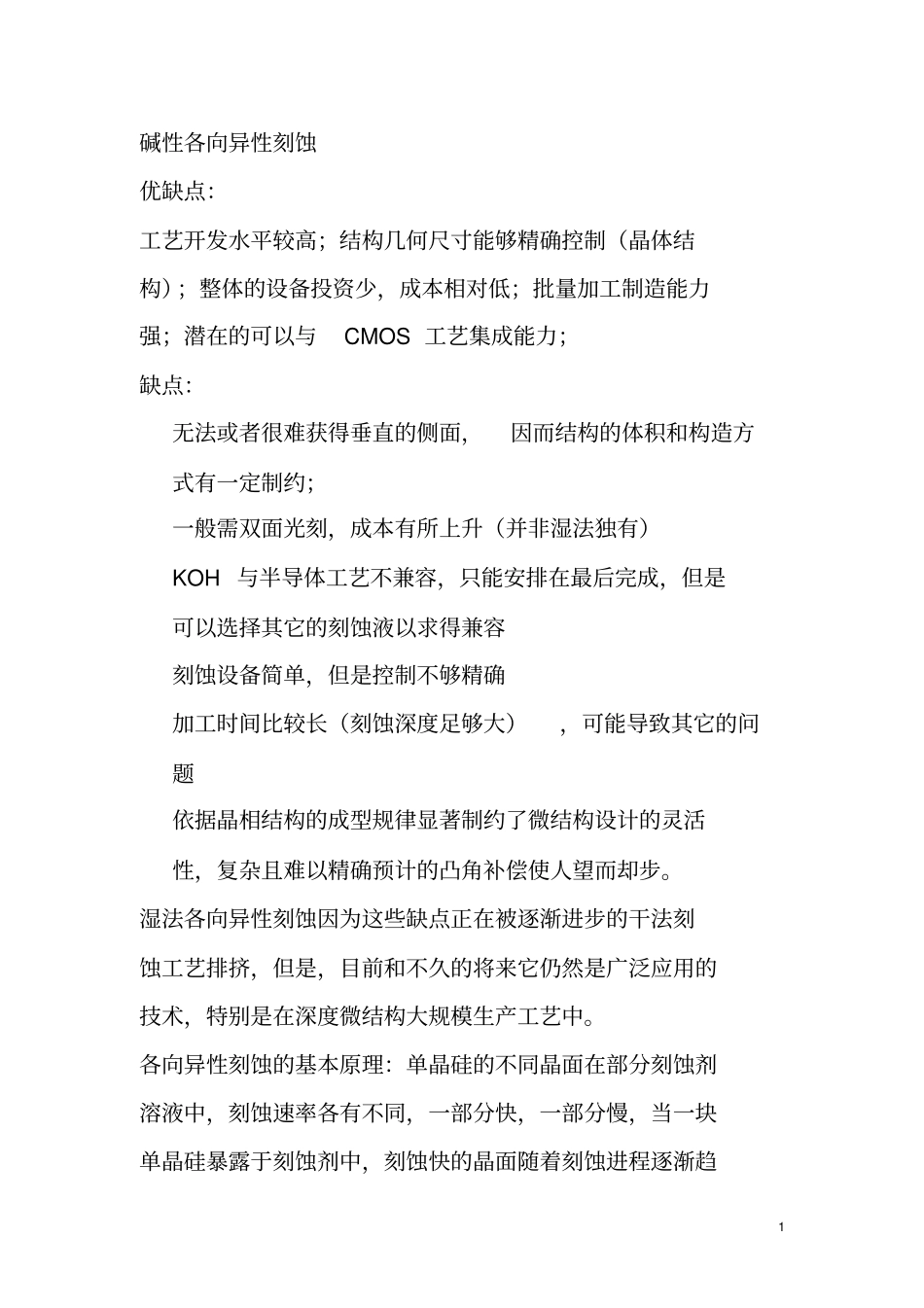

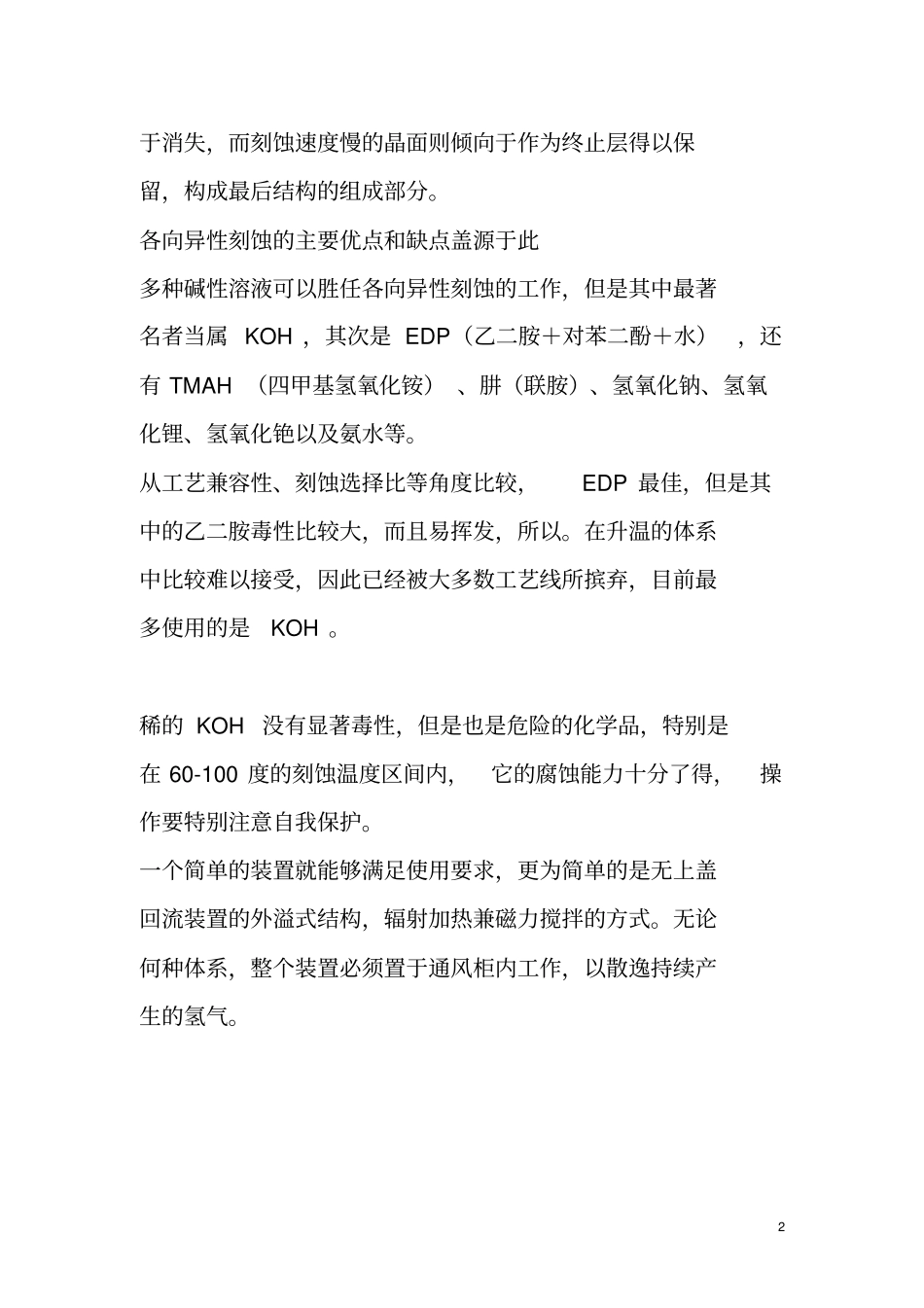

1 碱性各向异性刻蚀优缺点:工艺开发水平较高;结构几何尺寸能够精确控制(晶体结构);整体的设备投资少,成本相对低;批量加工制造能力强;潜在的可以与CMOS 工艺集成能力;缺点:无法或者很难获得垂直的侧面,因而结构的体积和构造方式有一定制约;一般需双面光刻,成本有所上升(并非湿法独有)KOH 与半导体工艺不兼容,只能安排在最后完成,但是可以选择其它的刻蚀液以求得兼容刻蚀设备简单,但是控制不够精确加工时间比较长(刻蚀深度足够大),可能导致其它的问题依据晶相结构的成型规律显著制约了微结构设计的灵活性,复杂且难以精确预计的凸角补偿使人望而却步。湿法各向异性刻蚀因为这些缺点正在被逐渐进步的干法刻蚀工艺排挤,但是,目前和不久的将来它仍然是广泛应用的技术,特别是在深度微结构大规模生产工艺中。各向异性刻蚀的基本原理:单晶硅的不同晶面在部分刻蚀剂溶液中,刻蚀速率各有不同,一部分快,一部分慢,当一块单晶硅暴露于刻蚀剂中,刻蚀快的晶面随着刻蚀进程逐渐趋2 于消失,而刻蚀速度慢的晶面则倾向于作为终止层得以保留,构成最后结构的组成部分。各向异性刻蚀的主要优点和缺点盖源于此多种碱性溶液可以胜任各向异性刻蚀的工作,但是其中最著名者当属 KOH ,其次是 EDP(乙二胺+对苯二酚+水),还有 TMAH (四甲基氢氧化铵) 、肼(联胺)、氢氧化钠、氢氧化锂、氢氧化铯以及氨水等。从工艺兼容性、刻蚀选择比等角度比较,EDP 最佳,但是其中的乙二胺毒性比较大,而且易挥发,所以。在升温的体系中比较难以接受,因此已经被大多数工艺线所摈弃,目前最多使用的是KOH 。稀的 KOH 没有显著毒性,但是也是危险的化学品,特别是在 60-100 度的刻蚀温度区间内,它的腐蚀能力十分了得,操作要特别注意自我保护。一个简单的装置就能够满足使用要求,更为简单的是无上盖回流装置的外溢式结构,辐射加热兼磁力搅拌的方式。无论何种体系,整个装置必须置于通风柜内工作,以散逸持续产生的氢气。3 KOH体系中可以采用的掩膜介质有二氧化硅、氮化硅、炭化硅、金属等也可用,其中二氧化硅占绝对优势地位,炭化硅最佳,而氮化硅因内应力会损坏最终形成的脆弱结构。二氧化硅与硅100 面的刻蚀速率比值很高,一般地,2 微米以下的掩膜足以在大多数情况下使500 微米左右的硅片刻蚀洞穿。单纯从掩膜稳定性考虑,应该选择刻蚀剂浓度接近15% 的体无夹具保护的简单刻蚀槽4 系,此时二氧化硅刻蚀速率很低,而硅腐蚀...