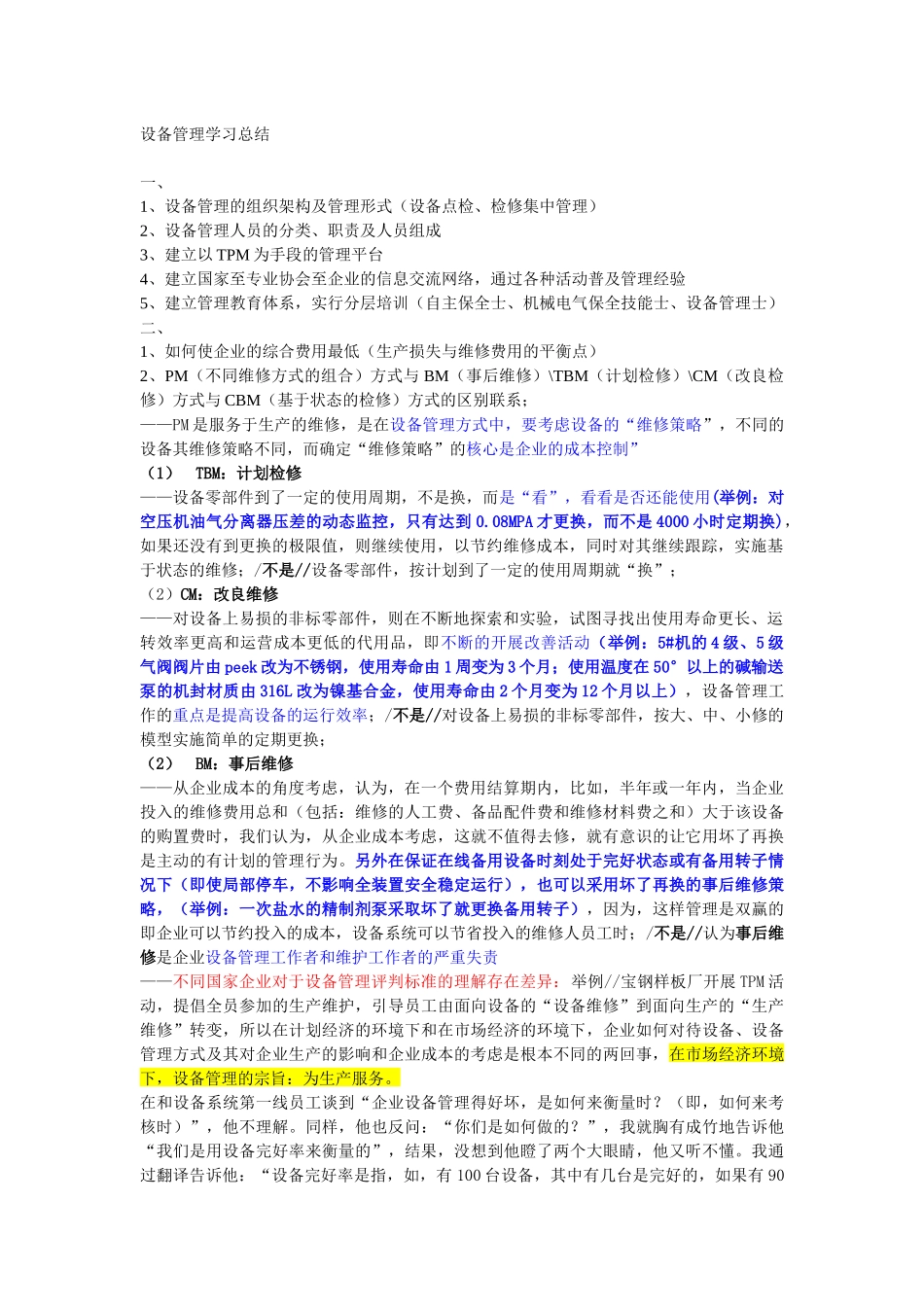

设备管理学习总结一、1、设备管理的组织架构及管理形式(设备点检、检修集中管理)2、设备管理人员的分类、职责及人员组成3、建立以TPM为手段的管理平台4、建立国家至专业协会至企业的信息交流网络,通过各种活动普及管理经验5、建立管理教育体系,实行分层培训(自主保全士、机械电气保全技能士、设备管理士)二、1、如何使企业的综合费用最低(生产损失与维修费用的平衡点)2、PM(不同维修方式的组合)方式与BM(事后维修)\TBM(计划检修)\CM(改良检修)方式与CBM(基于状态的检修)方式的区别联系;——PM是服务于生产的维修,是在设备管理方式中,要考虑设备的“维修策略”,不同的设备其维修策略不同,而确定“维修策略”的核心是企业的成本控制”(1)TBM:计划检修——设备零部件到了一定的使用周期,不是换,而是“看”,看看是否还能使用(举例:对空压机油气分离器压差的动态监控,只有达到0.08MPA才更换,而不是4000小时定期换),如果还没有到更换的极限值,则继续使用,以节约维修成本,同时对其继续跟踪,实施基于状态的维修;/不是//设备零部件,按计划到了一定的使用周期就“换”;(2)CM:改良维修——对设备上易损的非标零部件,则在不断地探索和实验,试图寻找出使用寿命更长、运转效率更高和运营成本更低的代用品,即不断的开展改善活动(举例:5#机的4级、5级气阀阀片由peek改为不锈钢,使用寿命由1周变为3个月;使用温度在50°以上的碱输送泵的机封材质由316L改为镍基合金,使用寿命由2个月变为12个月以上),设备管理工作的重点是提高设备的运行效率;/不是//对设备上易损的非标零部件,按大、中、小修的模型实施简单的定期更换;(2)BM:事后维修——从企业成本的角度考虑,认为,在一个费用结算期内,比如,半年或一年内,当企业投入的维修费用总和(包括:维修的人工费、备品配件费和维修材料费之和)大于该设备的购置费时,我们认为,从企业成本考虑,这就不值得去修,就有意识的让它用坏了再换是主动的有计划的管理行为。另外在保证在线备用设备时刻处于完好状态或有备用转子情况下(即使局部停车,不影响全装置安全稳定运行),也可以采用坏了再换的事后维修策略,(举例:一次盐水的精制剂泵采取坏了就更换备用转子),因为,这样管理是双赢的即企业可以节约投入的成本,设备系统可以节省投入的维修人员工时;/不是//认为事后维修是企业设备管理工作者和维护工作者的严重失责——不同国家企业对于设备管理评判标准的理解存在差异:举例//宝钢样板厂开展TPM活动,提倡全员参加的生产维护,引导员工由面向设备的“设备维修”到面向生产的“生产维修”转变,所以在计划经济的环境下和在市场经济的环境下,企业如何对待设备、设备管理方式及其对企业生产的影响和企业成本的考虑是根本不同的两回事,在市场经济环境下,设备管理的宗旨:为生产服务。在和设备系统第一线员工谈到“企业设备管理得好坏,是如何来衡量时?(即,如何来考核时)”,他不理解。同样,他也反问:“你们是如何做的?”,我就胸有成竹地告诉他“我们是用设备完好率来衡量的”,结果,没想到他瞪了两个大眼睛,他又听不懂。我通过翻译告诉他:“设备完好率是指,如,有100台设备,其中有几台是完好的,如果有90台是完好的,则“设备完好率”就是90%”。没想到,他马上笑嬉戏的让翻译来告诉我:“现在有100台生产设备,原料从第一台投入,经过这100台生产产品设备的加工,到最后一台设备生产出了合格的成品。”,然后,还是笑容可掬地提问“这100台生产设备,要是其中有1台设备不好,那么设备完好率该是多少啊?这个完好率好不好啊?”,我还以为他在考我数学呢!我随口说了一下:“设备完好率99%,这当然好啊”。没想到,他突然停止了笑容而严肃地长脸往下一拉,大手一挥地吼叫:“好什么!系统全线停产了!”。末了,我问他:“您怎么那么激动!”,他不好意思苦笑地告诉我:“企业就是靠生产产品送到市场上去交换,有了产品就有了价值,有了交换就有了利润,当老板有了财富的同时,我们也有了报酬。”三、首先,要关注的就是在市场经济环境下,样板厂的设备管理体系。公司的...