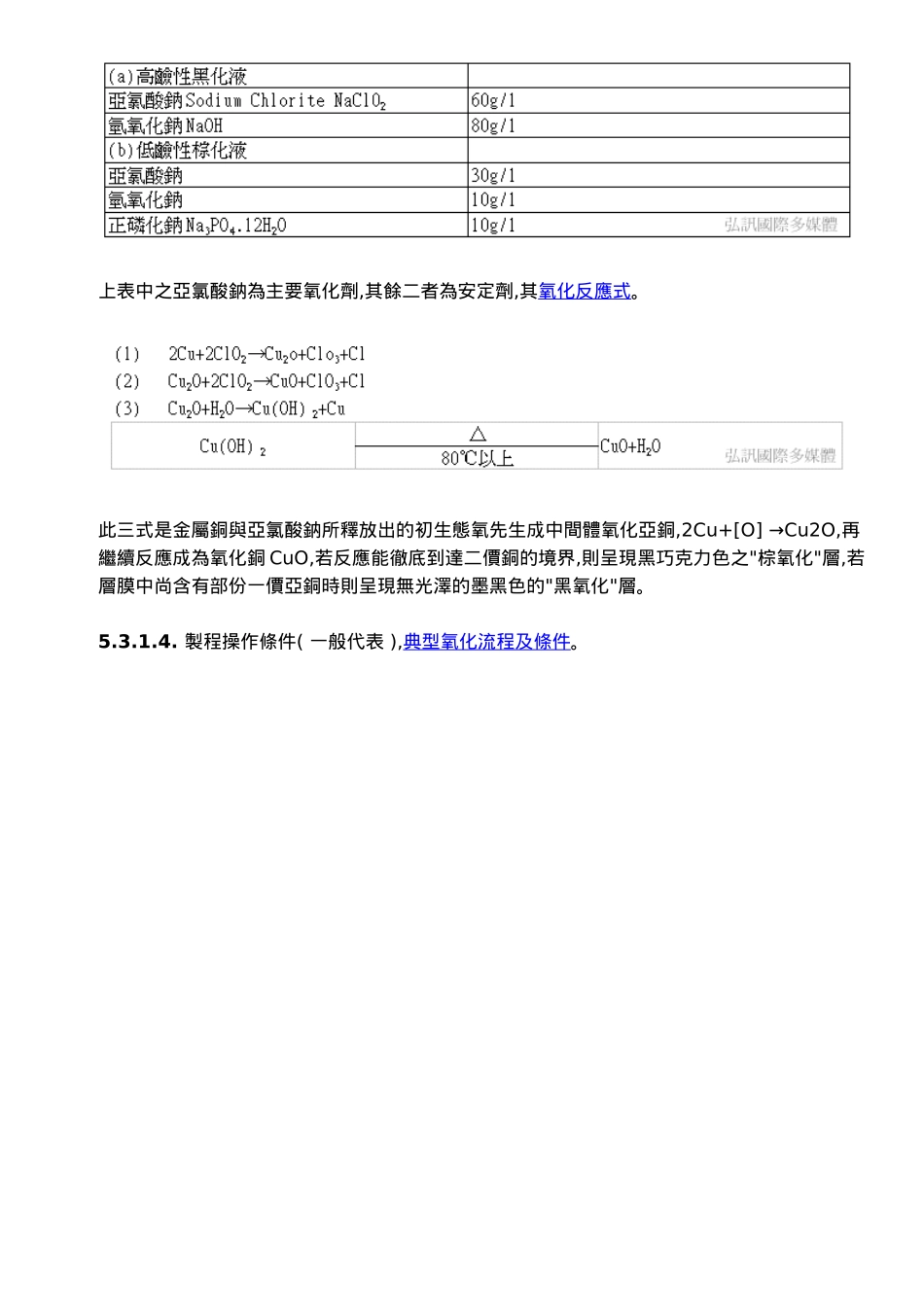

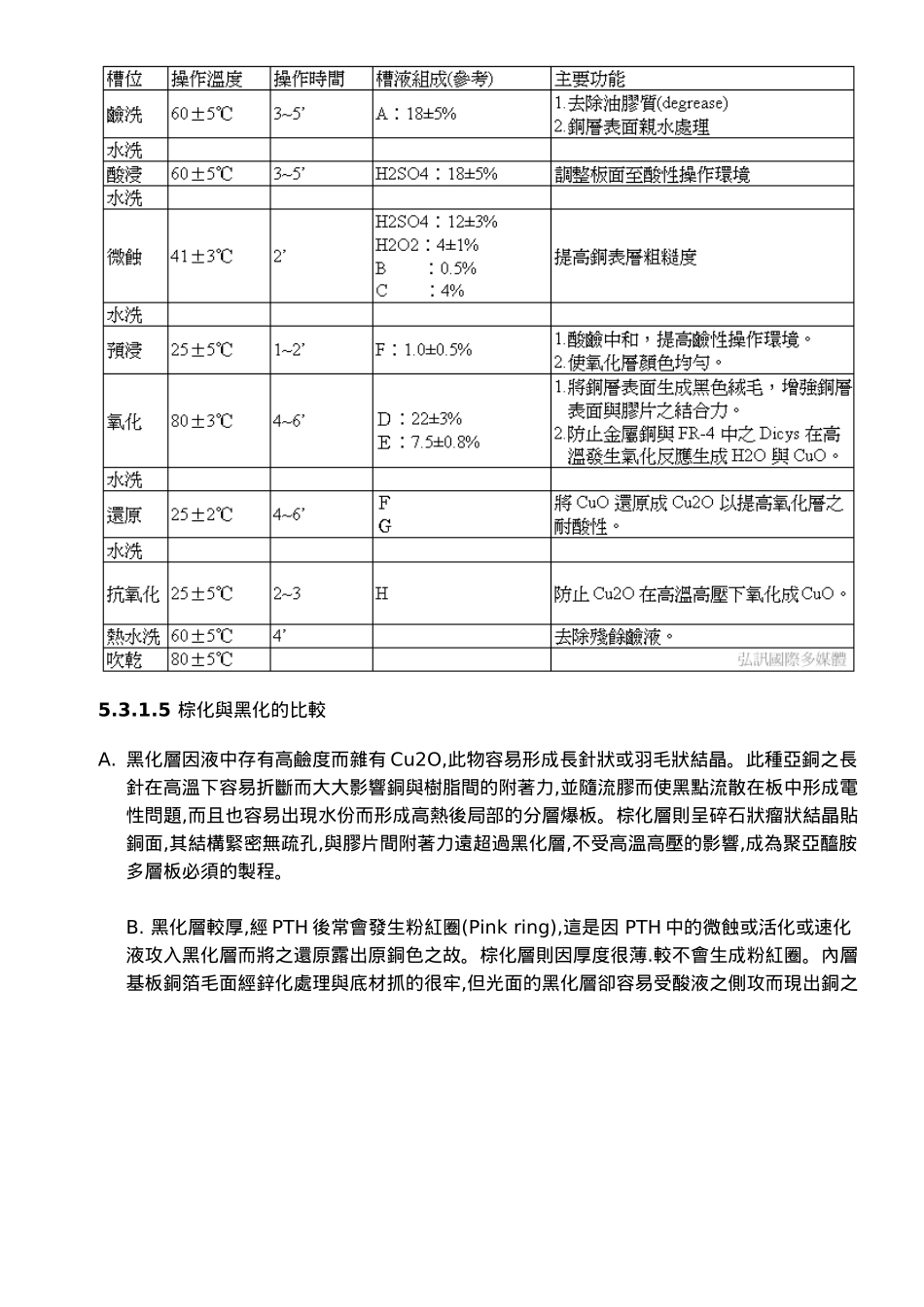

五.壓合5.1. 製程目的: 將銅箔(Copper Foil),膠片(Prepreg)與氧化處理(Oxidation)後的內層線路板,壓合成多層基板.本章仍介紹氧化處理,但未來因成本及縮短流程考量,取代製程會逐漸普遍. 5.2. 壓合流程,如下圖 5.1 : 5.3. 各製程說明5.3.1 內層氧化處理(Black/Brown Oxide Treatment) 5.3.1.1 氧化反應 A. 增加與樹脂接觸的表面積,加強二者之間的附著力(Adhesion). B. 增加銅面對流動樹脂之潤濕性,使樹脂能流入各死角而在硬化後有更強的抓地力。 C. 在裸銅表面產生一層緻密的鈍化層(Passivation)以阻絕高溫下液態樹脂中胺類(Amine)對銅面的影響。5.3.1.2. 還原反應 目的在增加氣化層之抗酸性,並剪短絨毛高度至恰當水準以使樹脂易於填充並能減少粉紅圈( pink ring ) 的發生。5.3.1.3. 黑化及棕化標準配方: 表一般配方及其操作條件 上表中之亞氯酸鈉為主要氧化劑,其餘二者為安定劑,其氧化反應式。此三式是金屬銅與亞氯酸鈉所釋放出的初生態氧先生成中間體氧化亞銅,2Cu+[O] →Cu2O,再繼續反應成為氧化銅 CuO,若反應能徹底到達二價銅的境界,則呈現黑巧克力色之"棕氧化"層,若層膜中尚含有部份一價亞銅時則呈現無光澤的墨黑色的"黑氧化"層。5.3.1.4. 製程操作條件( 一般代表 ),典型氧化流程及條件。5.3.1.5 棕化與黑化的比較A. 黑化層因液中存有高鹼度而雜有 Cu2O,此物容易形成長針狀或羽毛狀結晶。此種亞銅之長針在高溫下容易折斷而大大影響銅與樹脂間的附著力,並隨流膠而使黑點流散在板中形成電性問題,而且也容易出現水份而形成高熱後局部的分層爆板。棕化層則呈碎石狀瘤狀結晶貼銅面,其結構緊密無疏孔,與膠片間附著力遠超過黑化層,不受高溫高壓的影響,成為聚亞醯胺 多層板必須的製程。B. 黑化層較厚,經 PTH 後常會發生粉紅圈(Pink ring), 這是因 PTH 中的微蝕或活化或速化液攻入黑化層而將之還原露出原銅色之故。棕化層則因厚度很薄.較不會生成粉紅圈。內層基板銅箔毛面經鋅化處理與底材抓的很牢,但光面的黑化層卻容易受酸液之側攻而現出銅之原色,見圖 5 . 2 . C. 黑化因結晶較長厚度較厚故其覆蓋性比棕化要好,一般銅面的瑕疪較容易蓋過去而能得到 色澤 均勻的外表。棕化則常因銅面前處理不夠完美而出現斑駁不齊的外觀,常不為品管人員所認同。不過處理時間長或溫度高一些會比較均勻。事實上此種外觀之不均勻並不會影響其優良之剝離強度(Peel Strength). 一般商品常加有厚度仰制劑(Self-Limitin...