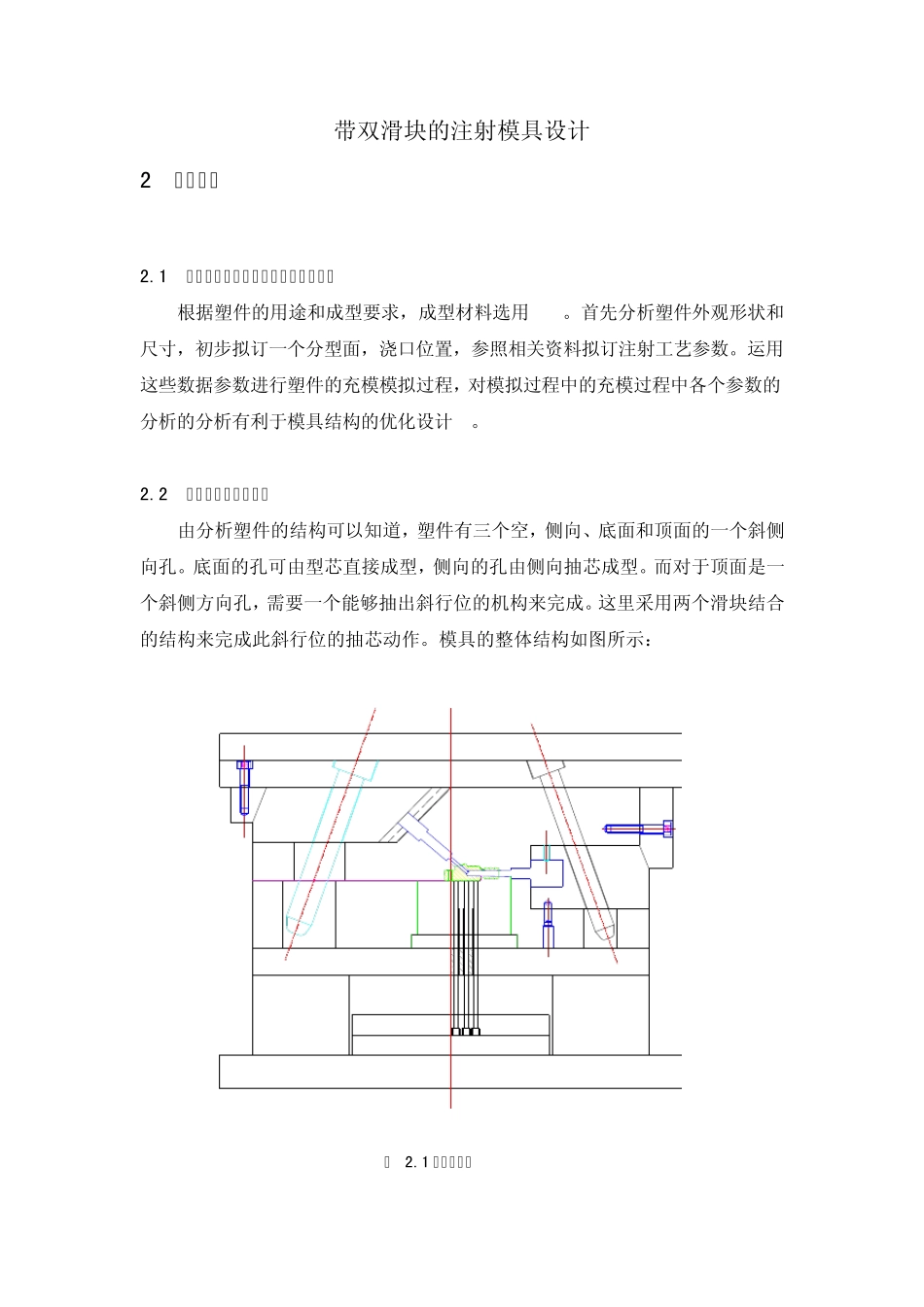

带双滑块的注射模具设计 2 设计部分 2.1 塑件分析和充模过程中个参数的拟定 根据塑件的用途和成型要求,成型材料选用ABS。首先分析塑件外观形状和尺寸,初步拟订一个分型面,浇口位置,参照相关资料拟订注射工艺参数。运用这些数据参数进行塑件的充模模拟过程,对模拟过程中的充模过程中各个参数的分析的分析有利于模具结构的优化设计[4]。 2.2 模具整体结构的拟定 由分析塑件的结构可以知道,塑件有三个空,侧向、底面和顶面的一个斜侧向孔。底面的孔可由型芯直接成型,侧向的孔由侧向抽芯成型。而对于顶面是一个斜侧方向孔,需要一个能够抽出斜行位的机构来完成。这里采用两个滑块结合的结构来完成此斜行位的抽芯动作。模具的整体结构如图所示: 图 2.1 整体结构图 2.3 注射机的选择与校核 2.3.1 塑件体积的计算 塑件为不规则塑件,又表观尺寸可近似的计算起体积大小 v1=27.8×10×15 =4170㎜ 3 v2=3.14×42×15 =753.6㎜ 3 v3=3.14×1.52×24 =169.6㎜ 3 v4=3.14×2.52×7 =137.4㎜ 3 v=v1+v2-v3-v4 =4170+733.6-169.6-137.4 =4579.9㎜ 3 塑件在开模方向的最大投影面积: S≤14.4×41.3 =594.7㎜ 2 2.3.2 注射机的选择与校核 注射机的确定根据初步整体模具的大小结构选择注射机型号为:SZ—100/80。此注射机的主要参数如下: 理论注射体积 80 ㎝ 3 注射压力 400MPa 锁模力 800kN 拉杆间距 320×320 ㎜ 最大模具厚度 250 ㎜ 最小装具厚度 150 ㎜ 模具定位口直径 100 ㎜ (1)按照注射量校核: 塑件的体积约为5 ㎝ 3,凝料的体积估算为20 ㎝ 3 n=(0.8G-m2)/m1 (2.1) 式中:G——注射机的最大注射量(g); m1——单个塑件的重量(g); m2——浇注系统的重量(g) n=(0.8G-m2)/m1 =(0.8×80-20)/5 =2 故采用一模具两腔式。 (2)按照注射机的锁模力校核: 塑件在分型面上的投影面积为 600 ㎜ 2 整个流道在分型面上投影面积估算为5 ㎝ 2,按照下式校核: n=(2ApQ )/A1 (2.2) 式中:Q—注射机锁模力(kN); p—型腔内熔体的平均压力(MPa); A2—浇注系统在分型面上的投影面积(cm^2); A1—每一个塑件在分型面上的投影面积(cm^2)。 n=(2ApQ )/A1 =(540800 )/6 =2 两个公式校核的结果统一,选用 SZ—100/80 型注射机采用一模两腔式的模具符合生产要求。 2.4 拟订模具各个具体结构形式 2.4.1 确定型腔数...