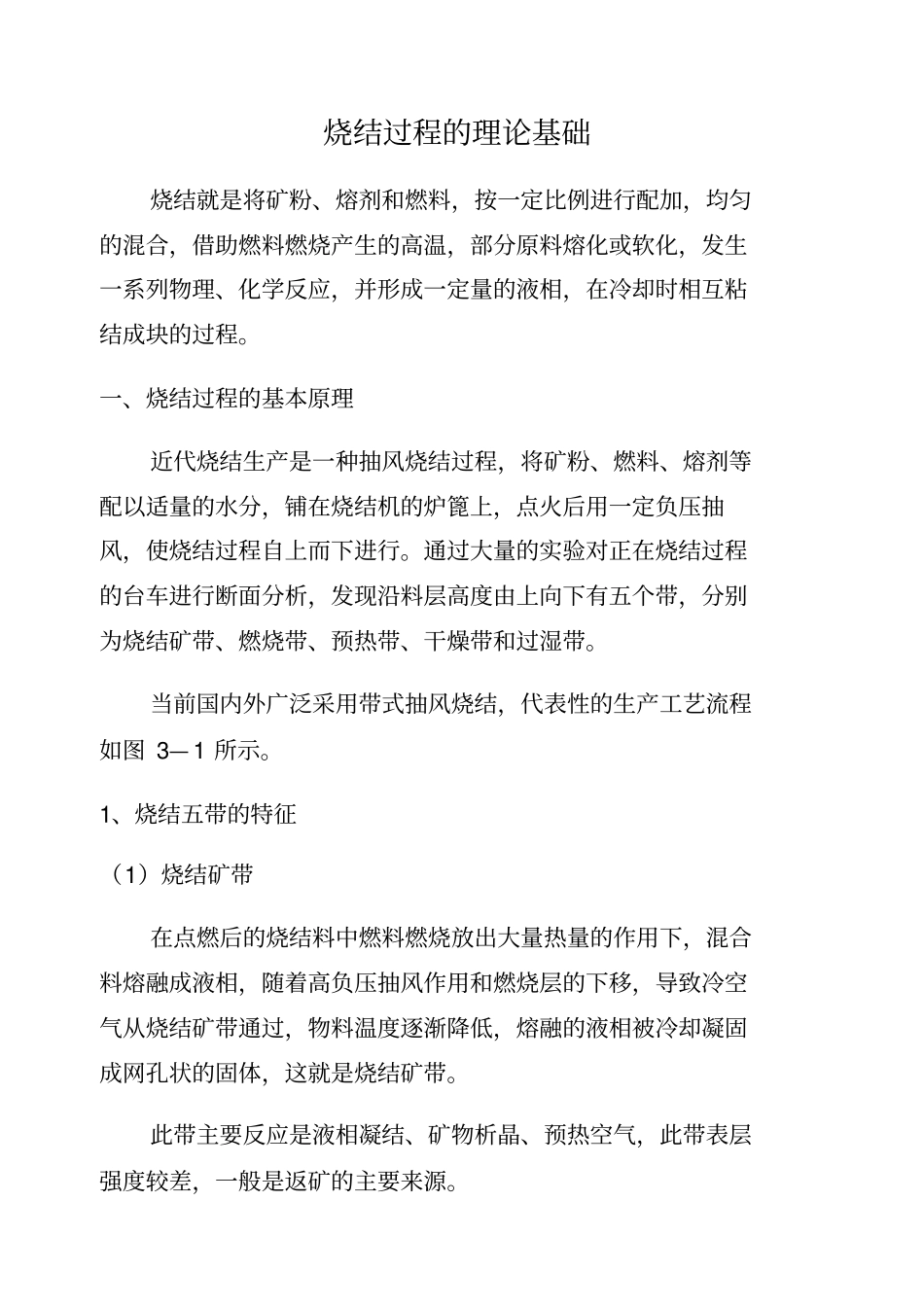

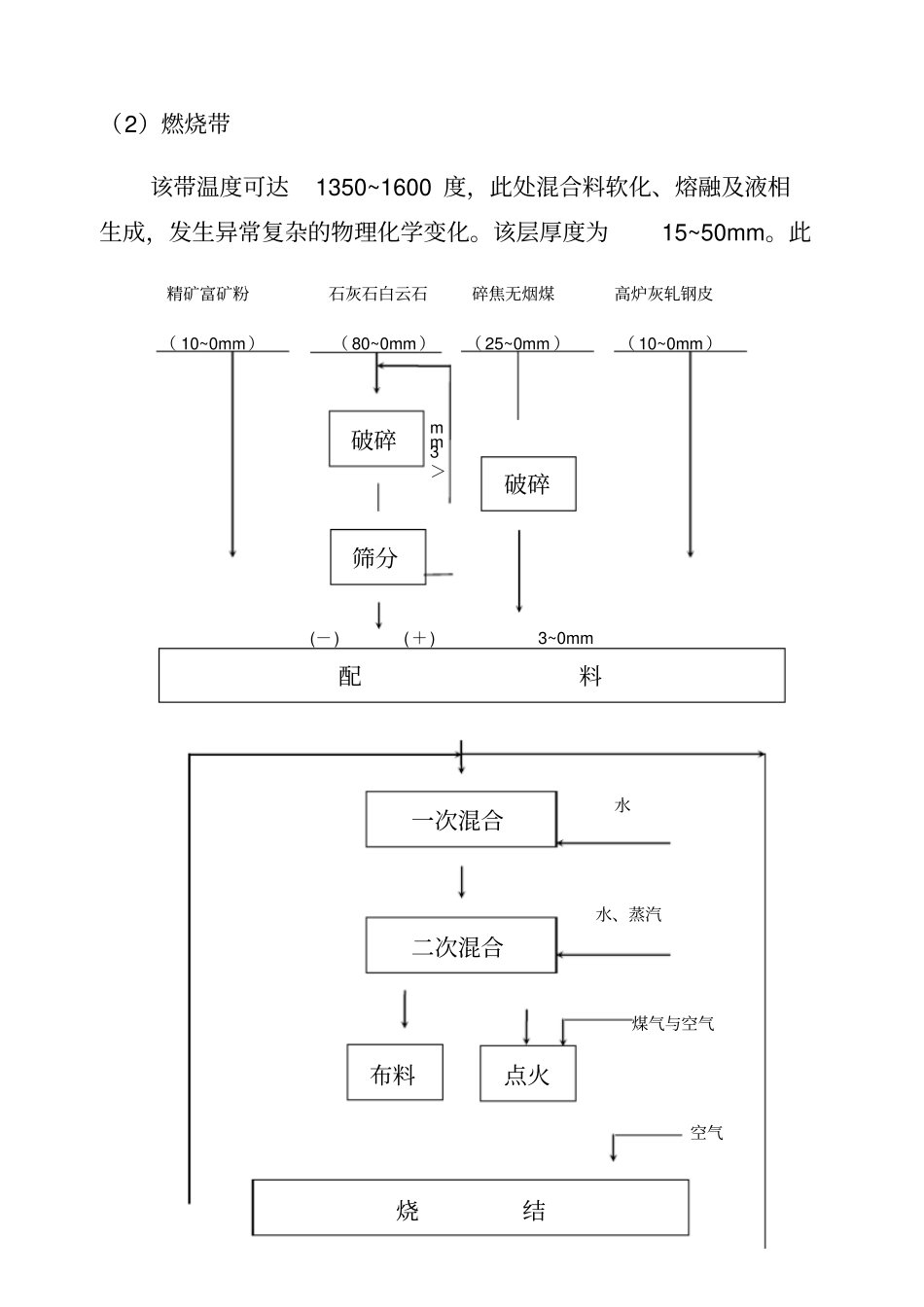

烧结过程的理论基础烧结就是将矿粉、熔剂和燃料,按一定比例进行配加,均匀的混合,借助燃料燃烧产生的高温,部分原料熔化或软化,发生一系列物理、化学反应,并形成一定量的液相,在冷却时相互粘结成块的过程。一、烧结过程的基本原理近代烧结生产是一种抽风烧结过程,将矿粉、燃料、熔剂等配以适量的水分,铺在烧结机的炉篦上,点火后用一定负压抽风,使烧结过程自上而下进行。通过大量的实验对正在烧结过程的台车进行断面分析,发现沿料层高度由上向下有五个带,分别为烧结矿带、燃烧带、预热带、干燥带和过湿带。当前国内外广泛采用带式抽风烧结,代表性的生产工艺流程如图 3— 1 所示。1、烧结五带的特征(1)烧结矿带在点燃后的烧结料中燃料燃烧放出大量热量的作用下,混合料熔融成液相,随着高负压抽风作用和燃烧层的下移,导致冷空气从烧结矿带通过,物料温度逐渐降低,熔融的液相被冷却凝固成网孔状的固体,这就是烧结矿带。此带主要反应是液相凝结、矿物析晶、预热空气,此带表层强度较差,一般是返矿的主要来源。(2)燃烧带该带温度可达1350~1600 度,此处混合料软化、熔融及液相生成,发生异常复杂的物理化学变化。该层厚度为15~50mm。此(-)(+) 3~0mm 水水、蒸汽煤气与空气空气高炉灰轧钢皮( 10~0mm)碎焦无烟煤( 25~0mm )石灰石白云石( 80~0mm)精矿富矿粉( 10~0mm)>3mm破碎破碎筛分配料一次混合二次混合点火布料烧结烟道灰烟尘返矿排出废气(热烧结矿 )冷烧结矿图 3— 1 烧结生产一般工艺流程图带对烧结产量及质量影响很大。该带过宽会影响料层透气性,导致产量低。该带过窄,烧结温度低,液相量不足,烧结矿粘结不好,导致烧结矿强度低。燃烧带宽窄主要受物料特性、燃料粒度及抽风量的影响。(3)预热带该带主要使下部料层加热到燃料的着火温度。一般温度为400~800 度。该带主要反应是烧结料中的结晶水及部分碳酸盐、硫酸盐分解,磁铁矿进行还原以及组分间的固相反应等。破碎除尘筛分抽风冷却(4)干燥带烧结料的热废气从预热带进入下层,迅速将烧结料加热到100℃以上,因此该带主要是水分的激烈蒸发。(5)过湿带从烧结料点火开始,物料中的水分就开始转移到气流中去。含有水蒸气的废气经过料层冷却后,废气被冷却到露点温度,致使其中水蒸气冷凝,这部分烧结料中的水分含量超过了物料的原始水分,出现了过湿现象,这一区域成为过湿带。该带严重影响了烧结料的透气性,破坏已造好混合料小球,最好的解决...