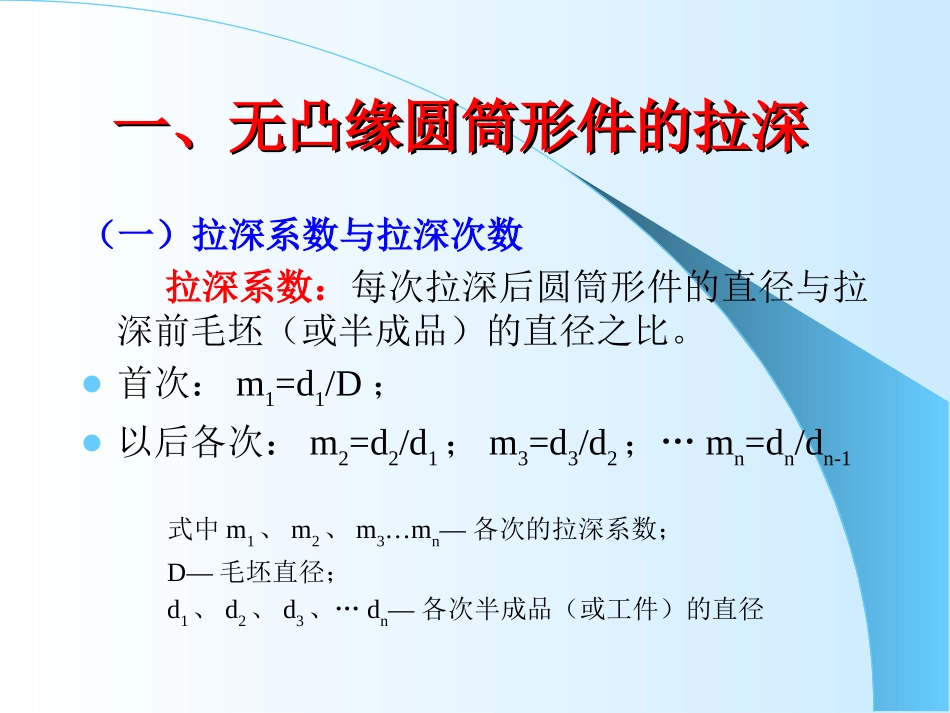

旋转零件的拉深旋转零件的拉深一、无一、无凸缘圆筒形件的拉深凸缘圆筒形件的拉深(一)拉深系数与拉深次数拉深系数:每次拉深后圆筒形件的直径与拉深前毛坯(或半成品)的直径之比。首次:m1=d1/D;以后各次:m2=d2/d1;m3=d3/d2;…mn=dn/dn-1式中m1、m2、m3…mn—各次的拉深系数;D—毛坯直径;d1、d2、d3、…dn—各次半成品(或工件)的直径制订拉深工艺时,为了减少拉深次数,希望采用小的拉深系数(大的拉深比)。但拉深系数过小,将会在危险断面产生破裂。要保证拉深顺利进行,每次拉深系数应大于极限拉深系数。影响影响极限拉深系数极限拉深系数的因素:的因素:1.板料的内部组织和力学性能板料塑性好、组织均匀、晶粒大小适当、屈强比小时,板料的拉深性能好,可以采用较小的极限拉深系数。2.毛坯的相对厚度t/D相对厚度t/D小时,容易起皱,防皱压边圈的压力加大,引起的摩擦阻力也大,因此极限拉深系数相应地加大。3.拉深模的凸模圆角半径rp和凹模圆角半径rdrp过小时,筒壁部分与底部的过渡区的弯曲变形加大,使危险断面的强度受到削弱,使极限拉深系数增加。rd过小时,毛坯沿凹模圆角滑动的阻力增加,筒壁的拉应力相应加大,提高了极限拉深系数值。4.润滑条件及模具情况润滑条件良好、凹模工作表面光滑、间隙正常,减小摩擦阻力改善金属的流动情况,使极限拉深系数减小。5.拉深方式采用压边圈拉深时,因不易起皱,极限拉深系数可取小些。不用压边圈时,极限拉深系数可取大些。零件总的拉深系数mΣ:mΣ=d/Dd—零件的直径;D—该零件所需要的毛坯直径。若mΣ>m(极限拉深系数),则该零件只需拉深一次,否则必须多次拉深。多次拉深时,拉深次数的确定:取首次拉深系数为m1,则m1=d1/D,故d1=m1D取第二次拉深系数为m2,则m2=d2/d1故d2=m2d1=m1m2D…第n次拉深时,工作直径则为:dn=m1m2m3……mnD因而mΣ=m1m2m3…mn只要求得总的拉深系数mΣ,然后查得各次的拉深数值,就能估出拉深次数来。((二二))以后各次拉深的特点和方法以后各次拉深的特点和方法以后各次拉深与首次拉深相比的不同之处::(1)圆筒形毛坯的壁厚及力学性能都不均匀。以后各次拉深时,材料已有加工硬化,毛坯的筒壁要经过两次弯曲才被凸模拉入凹模内,变形更为复杂,所以它的极限拉深系数要比首次拉深大,而且后一次都应略大于前一次。即m1<m2<…<mn(2)拉深力在变形区(dn-1一dn)保持不变,直至拉深终了之前。(3)破裂往往出现在拉深的末尾,而不是发生在初始阶段。(4)稳定性较首次拉深好。以后各次拉深有正拉深与反拉深两种方法:以后各次拉深有正拉深与反拉深两种方法:正拉深的拉深方向与上一次拉深方向一致;反拉深的拉深方向与上一次拉深方向相反,工件的内外表面相互转换。反拉深的特点:反拉深的特点:材料的流动方向有利于相互抵消拉深时形成的残余应力;材料的弯曲与反弯曲次数较少,加工硬化也少,有利于成形;毛坯与凹模接触面大,材料的流动阻力也大,材料不易起皱;其拉深力比正拉深力大20%左右。反拉深的主要缺点:反拉深的主要缺点:拉深凹模壁厚不是任意的,它受拉深系数的影响,如拉深系数很大、凹模壁厚又不大,强度就会不足,因而限制其应用。(三)圆筒形拉深件的工序计算(三)圆筒形拉深件的工序计算例:确定图示圆筒件(材料:08钢)所需的拉深次数及拉深程序。计算步骤:(1)修边余量:取δ=6mm(2)毛坯直径:D≈78mm(3)确定是否用压边圈:毛坯相对厚度,查表5-8(4-12),应采用压边圈。(4)确定拉深次数:采用查表法,当,(包括修边余量后的h为73.5mm)时,由表5-4(4-5)查得n=4。(5)确定各次拉深直径:由表5-3(4-3)查得各次拉深的极限拉深系数m1=0.50、m2=0.75、m3=0.78、m4=0.80,则各次拉深直径为28.1210781210Dt%28.1Dt7.3205.73dhd4=18.3mm<20mm(工件直径),对拉深极限拉深系数可以适当放大一点,现调整为:m1=0.53、m2=0.76、m3=0.79和m4=0.81。各次拉深直径可调整确定为mm3.18mm8.2280.04dmm8.22mm3.2978.03dmm3.29mm3975.02dmm39mm7850.01dmm20mm8.2481.04dmm8.24mm4.3179.03dmm4.31mm3.41...