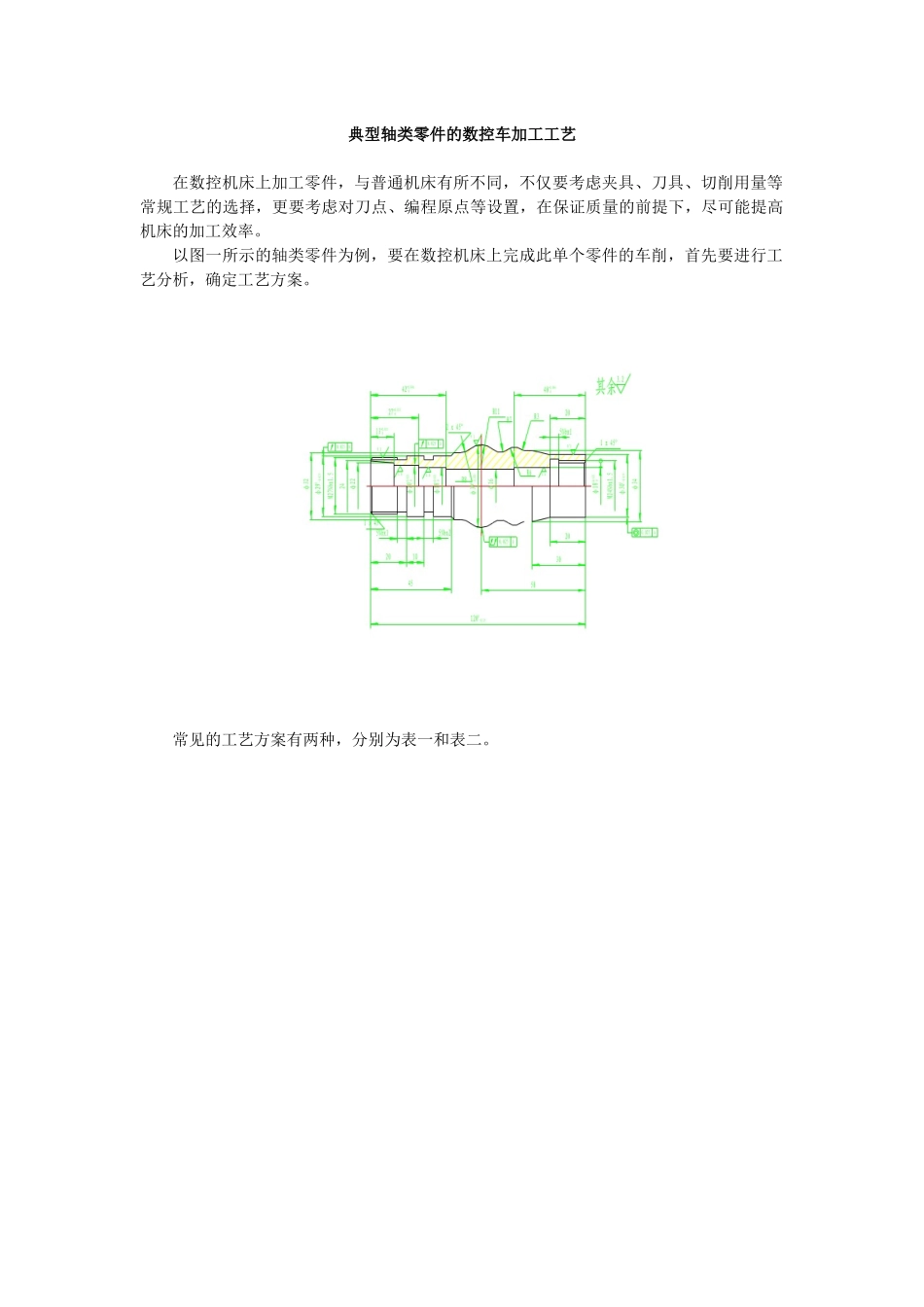

典型轴类零件的数控车加工工艺在数控机床上加工零件,与普通机床有所不同,不仅要考虑夹具、刀具、切削用量等常规工艺的选择,更要考虑对刀点、编程原点等设置,在保证质量的前提下,尽可能提高机床的加工效率。以图一所示的轴类零件为例,要在数控机床上完成此单个零件的车削,首先要进行工艺分析,确定工艺方案。常见的工艺方案有两种,分别为表一和表二。表一序号工序名称及加工程序号工艺简图(标明定位、装夹位置)(标明程序原点和对刀点)工序号及内容刀具号备注1车 工 件 右端 内 腔 及车外圆ф39*50( 工 艺 要求)程序号O10011、钻孔2、车端面1#3、车外圆4 、 锁 ф18孔2#5、螺纹内孔6、切内槽3#7、车内螺纹4#2车 工 件 左端 外 形 各栏 尺 寸 及内 腔 各 孔尺寸程序号O20021、钻孔(接通)2、车总长1#3、车ф29*45外圆4、切外槽5#5、车外螺纹6#6 、 镗 ф18孔2#7 、 镗 ф20孔8、镗内锥孔3车 ф30 及外圆弧程序号O30031、 车ф30外圆1#三 爪 装夹 处 需用 内 螺纹 专 用夹 套 ,右 端 用专 用 外螺 纹 闷头 , 顶持2、车ф34*ф30*10 外锥3、车外圆弧表二一、1、车工件左端面2、车工件左端外圆弧至工件总长的 1/2 处3、车工件左端内腔二、1、车工件端面至总长尺寸2、车工件外形与原外圆弧相接3、车工件右端内腔一、夹具和工件装夹方法的比较比较两种工艺方案,在夹具选择方面,都选择了数控车床上的最通用的夹具——三爪卡盘。但是,方案一,除了使用卡盘,还采用了顶尖,为一夹一顶的方式,采用此方式,必须预先车削辅助夹套(如图);方案二,不需要辅助夹套,可省下车削夹套的材料和时间,但是,在调头装夹后,只装夹了工件的很短的一部分,对于像本例中比较细长的轴类零件的车削,存在装夹不安全的因素,并且由于装夹不可靠,还会引起工件同轴度的误差造成废品。因此,尽管方案一较为烦琐,但是,装夹可靠,并能保证此细长轴类零件的同轴度要求,在夹具的选用中,方案一较合适。二、刀具的选择及对刀点、换刀点的位置。1、刀具的选择与普通机床相比,数控加工时对刀具提出了更高的要求,不仅要求刚性好、精度高,而且要求尺寸稳定、耐用度高、断屑和排屑性能好,同时要求安装调整方便,满足数控机床的高效率。本例中,两种方案采用了类似的刀具,分别为:1 号刀 大偏角刀 如图2 号刀 镗刀3 号刀 内切槽刀4 号刀 内螺纹刀5 号刀 外切槽刀6 号刀 外螺纹刀1 号刀...