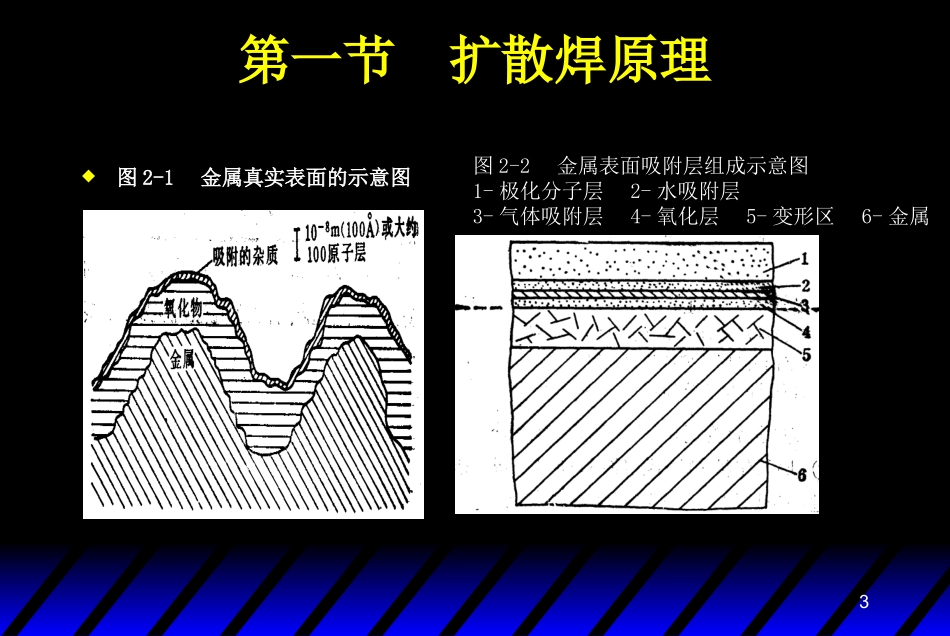

1第二章扩散焊与其他焊接方法相比较,扩散焊接方法具有以下一些优点:(1)接头质量好(2)零部件变形小(3)可一次焊接多个接头因而扩散焊可作为部件的最后组装连接工艺。(4)可焊接大断面接头(5)可焊接其他焊接方法难于焊接的材料(6)与其他热加工、热处理工艺结合可获得较大的经济效益2扩散焊缺点扩散焊缺点(1)对零件待焊表面的制备和装配的要求较高(2)焊接热循环时间长,生产率低。在某些情况下会产生一些副作用,例如母材晶粒可能过度长大(3)设备一次性投资较大,而且焊接工件时尺寸受到设备的限制(4)对焊缝的焊合质量尚无可靠的无损检测手段3第一节扩散焊原理图2-1金属真实表面的示意图图2-2金属表面吸附层组成示意图1-极化分子层2-水吸附层3-气体吸附层4-氧化层5-变形区6-金属4一、同种金属扩散焊模型图2-3扩散焊的三阶段模型a)凹凸不平的初始接触b)第一阶段:变形和交界面的形成c)第二阶段:晶界迁移和微孔消除d)第三阶段:体积扩散,微孔消除5影响其扩散过程和程度的主要工艺因素(1)温度影响扩散焊进程的主要因素是原子的扩散,而影响原子扩散的主要因素是浓度梯度和温度。动力学理论对温度在扩散焊中的影响提供了定量的解释,即:D=D0e-Q/kT式中:D-在T温度下的扩散系数D0—比例常数e—自然对数的底Q—扩散激活能k—波尔兹曼常数T—绝对温度这个公式表明,升高温度对提高原子扩散速度有极大作用,所以扩散焊一般都在高于1/2金属的熔化温度下进行(2)压力压力主要影响扩散焊第一阶段的进行。如压力过低,则表层塑性变形不足,表面形成物理接触的过程进行不彻底,界面上残留的孔洞过大且过多。较高的扩散压力可产生较大的表层塑性变形,还可使表层再结晶温度降低,加速晶界迁移(3)时间扩散焊三个阶段的进行均需要较长的时间。如扩散时间过短,严重时会导致焊缝中残留有许多孔洞,影响接头性能。6二、瞬间液相扩散焊过程图2-4瞬间液相扩散焊接过程示意图a)扩散前准备好的组合件b)加热到焊接温度c)在焊接温度下扩散使接头等温凝固d)等温凝固完成,继续均匀化e)完全均匀化的焊缝7三、其它扩散焊问题对子异种材料(包括非金属材料,如陶瓷、石墨等)的扩散焊和虽有中间层,但中闻层不熔化的扩散焊在异种金属A与B扩散焊8第二节扩散焊种类一、同种材料扩散焊同种材料扩散焊通常指不加中间层的两同种金属直接接触的扩散焊。对这种类型的扩散焊,一般要求待焊表面制备质量较高,焊接时要求施加较大的压力。焊后接头的成分、组织与母材基本一致。氧溶解度大的金属如钛、铜、铁、锆、钽等最易焊接,铝及其合金,含铝、铬、钛的铁基及钴基合金则因容易形成氧化物而难于焊接。9二、异种材料扩散焊异种材料扩散焊是指异种金属或金属与陶瓷,石墨等非金属的扩散焊。进行这种类型的扩散焊时,可能出现下列现象:1由于膨胀系数不同而在结合面上出现热应力。2在结合面上由于冶金反应而产生低熔点共晶组织或者形成脆性金属间化合物。3由于扩散系数不同而在接头中形成扩散孔洞。4由于两种金属的电化学性能不同,接头易出现电化学腐蚀10三、加中间层扩散焊(扩散钎焊)当用上述两种方法难以焊接或效果较差时,可在被焊材料之间加入一层金属或合金(称为中间层或扩散剂),这样就可以焊接很多难焊的或冶金上不相容的异种材料。在焊接过程中,中间层经过充分扩散后,其成分逐渐接近母材.冷却后在金相照片中不存在单独的一层。如中间层选用熔点低于焊接温度的材料,则焊接时中间层熔化为液相而起作用.在这种情况下的扩散焊有人称它为,扩散钎焊。11四、共晶反应扩散焊共晶反应扩散焊是利用在某一温度下,待焊异种金属之间会形成低熔点共晶的特点来加速扩散焊接过程的一种扩散焊。焊接时选用略高于共晶点的焊接温度,利用焊接过程中产生的微量共晶液相,填充界面之间的空隙,以缩短焊接过程。不过,一旦液相形成之后应立即降温,使之凝固.以免继续生成过量的液相。降温后再使之经过充分的高温扩散处理,消除铸态组织。由于共晶反应扩散焊要求对温度控制较严,因而实际上较少采用。12五、瞬间液相扩散焊(简称TLP法)随着扩散焊工艺的发展,当将共晶反...